雙馬打包機頭的零部件加工過程嚴格遵循鋰電行業禁銅鋅的要求。在原材料采購階段,對每一批次的材料都進行詳細的成分檢測,確保其銅鋅含量符合極低的標準。在零部件加工過程中,使用專門的加工設備和工藝,防止加工過程中引入銅鋅雜質。例如,在機加工過程中,切削液、潤滑油等都經過嚴格篩選,確保不含有銅鋅成分。每一個零部件在加工完成后,都要經過多道質量檢測工序,不僅檢測其尺寸精度、性能指標,還要再次檢測銅鋅含量。只有完全符合鋰電行業要求的零部件才能進入下一裝配環節。這種嚴格的零部件加工與質量控制體系,保證了打包機頭的每一個部件都能滿足鋰電行業對禁銅鋅的嚴苛要求。 運維復雜?雙馬數字化智能打包機頭 10 分鐘快修終結煩惱;濟南化工行業的雙馬數字化智能打包機頭

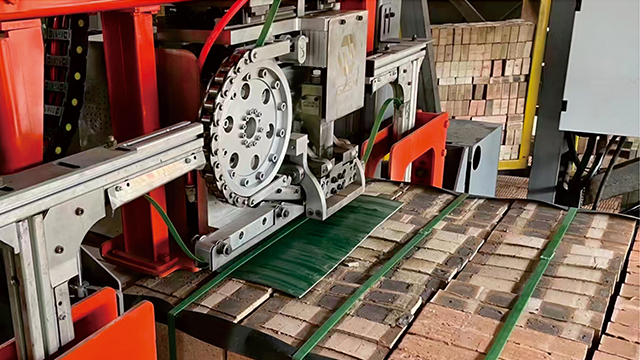

雙馬數字化智能打包機頭支持與自動化生產線如AGV(自動導引車)、機器人等無縫對接。在設計上,它充分考慮了與各類自動化設備的兼容性,具備標準化的通信接口和控制協議。與AGV對接時,打包機頭可通過通信接口接收AGV發送的物料位置、搬運狀態等信息,從而準確判斷何時進行打包操作。同時,打包機頭也能向AGV反饋打包完成信號,以便AGV進行下一步的物料搬運。當與機器人配合時,機器人可根據打包機頭發出的指令,精確地將物料放置在合適的打包位置,打包機頭完成打包后,再由機器人將打包好的物料搬運至指定地點。這種無縫對接實現了生產流程的高度自動化和智能化,提高了生產效率,減少了人工干預,確保整個生產線的流暢運行,適應現代工業自動化生產的需求。 雙馬數字化智能打包機頭拉緊技術雙馬打包,獨特摩擦做頭,32mm 重疊,接頭超牢固!

為了滿足鋰電行業禁銅鋅的要求,雙馬打包機頭在設計上充分考慮了清潔的便利性。設備表面采用光滑、無孔隙的材質,不易沾染灰塵與雜質,且便于清潔擦拭,避免了銅鋅雜質的積聚。同時,在內部結構設計上,減少了容易藏污納垢的死角,方便定期對設備進行清潔。針對防爆要求,清潔與維護過程中的操作也進行了規范。例如,在打開防爆外殼進行內部檢查或維護時,必須先切斷電源,并在安全的環境下進行操作。維護工具也經過特殊選擇,避免使用可能產生靜電或火花的工具。通過這種結合禁銅鋅和防爆要求的清潔與維護設計,確保打包機頭始終處于安全、無污染的運行狀態。

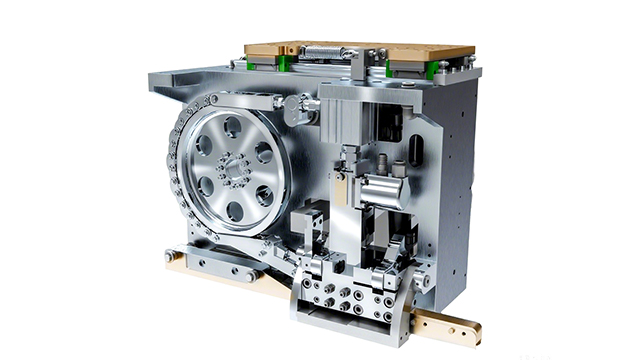

技術革新:重構傳動邏輯,雙馬數字化智能打包機頭打破傳統機頭桎梏,以 “伺服電機 + 氣動協同” 替代傳統打包機頭上的繁雜齒輪、凸輪結構。伺服電機快速送帶達到每秒/3.2米的速度以及準確調控 5500N 拉緊力,氣動模塊代替凸輪結構,氣缸的直線動作具有力量大無機械磨損,通過氣動/伺服電動的每分鐘達12000轉速的高頻摩擦實現PET塑鋼帶子的結構重組融合焊接,焊接重疊處達32mm,強度超母帶 95%,從根源減少機械磨損,故障率較傳統機型直降 80%,讓工業捆扎擺脫 “高維護” 枷鎖。 99.99% 打帶成功率(PET帶子 達標時),雙馬數字化智能打包機頭穩如磐石;

雙馬數字化智能打包機頭支持物聯網(IoT)連接。這一功能為設備管理帶來了極大的便利和高效性。通過內置的物聯網模塊,打包機頭能夠與企業內部網絡或互聯網建立連接。一旦連接成功,設備的各種運行數據,如打包次數、設備狀態、故障信息等,都能實時上傳至云端服務器。企業管理人員可通過手機APP或電腦端軟件隨時隨地訪問這些數據,遠程監控設備的運行狀態。例如,即使在外出差,也能及時了解工廠打包機的工作情況,是否正常運行,有無故障發生等。同時,還能遠程對設備進行一些操作指令的下達,如啟動、停止、調整打包參數等,實現智能化、遠程化管理,有效提高設備管理效率,降低管理成本。 結構簡單部件清晰,雙馬機頭機修工簡單培訓即會維修;物流行業的雙馬數字化智能打包機頭案例

氣動/伺服電動高頻摩擦焊接,焊接強度超母帶 95%;濟南化工行業的雙馬數字化智能打包機頭

打包速度和效率可從多個維度量化。在常規打包任務中,雙馬數字化智能打包機頭打包一個標準物件的時間約為10秒,相比傳統打包機頭,時間縮短了20%。其效率提升還體現在可連續不間斷工作,且能在不同打包要求下靈活調整速度。比較大打包頻率方面,在理想工作狀態且物料供應穩定的情況下,每分鐘可完成6次打包動作。這一數據基于設備在滿負荷運轉且無故障、物料適配良好的條件下測得。實際生產中,因物料搬運、設備啟動停止等因素影響,打包頻率會略有波動,但總體仍能保持高效穩定,為企業生產效率提升提供有力保障。 濟南化工行業的雙馬數字化智能打包機頭