- 品牌

- 南京愛能

- 型號

- AN-CDC

- 類型

- 精密過濾器

- 殼體材質

- 玻璃,不銹鋼

- 濾料更換方式

- 可清洗

- 樣式

- 板框式,廂式

- 用途

- 藥液過濾,空氣過濾,除塵

- 原理

- 真空過濾

- 外形尺寸

- 600*600*600

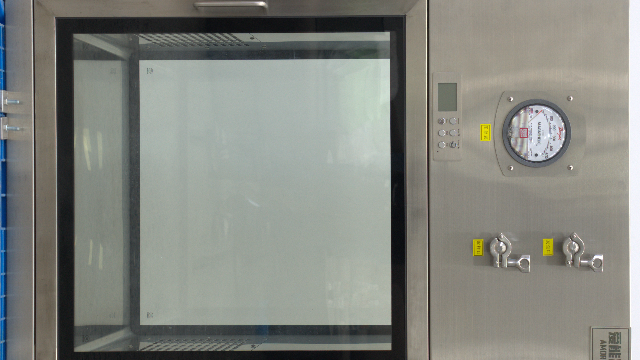

節能設計是自凈型傳遞窗技術發展的重要方向。通過采用 EC 變頻風機,可根據實際需要調節風量,在非工作時段降低能耗;熱回收技術的應用將排風能量傳遞給進風,減少空調系統的冷熱量損失;LED 紫外線燈相比傳統汞燈可節能 30% 以上,且無汞污染風險。在大型制藥企業的潔凈車間集群中,多臺自凈型傳遞窗的集中控制系統可根據生產班次智能調度設備運行,避免閑置時的能源浪費。歐盟 EP 標準對潔凈室設備的能效等級提出明確要求,未來自凈型傳遞窗的設計將更注重生命周期成本優化,在保證凈化性能的前提下降低運行能耗。?機械互鎖傳遞窗依靠機械結構實現聯鎖,穩定可靠且維護簡便。青海風淋室傳遞窗

在半導體晶圓制造與封裝過程中,傳遞窗需滿足Class 10(ISO 4級)的超潔凈標準,并具備嚴格的防靜電能力,防止靜電吸附微粒污染精密元件。箱體采用316L不銹鋼電解拋光表面(Ra≤0.2μm),并噴涂長期性抗靜電涂層(表面電阻10^6-10^9Ω),門體使用導電玻璃(表面電阻≤10^3Ω),確保整體靜電耗散路徑暢通。傳遞窗內部配置離子風棒(平衡電壓±10V),在自凈過程中中和物品表面的靜電荷,離子平衡時間≤2秒,有效消除≥5000V的靜電電壓,避免因靜電導致的塵埃粒子(≥0.1μm)吸附。青海風淋室傳遞窗化妝品生產車間利用傳遞窗傳遞原料與半成品,保障生產環境潔凈。

生物安全設計方面,傳遞窗配置雙門互鎖與負壓控制(相對于相鄰區域 - 10Pa),防止有害氣溶膠泄漏。門體密封膠條采用耐高溫耐化學腐蝕的氟橡膠(FKM),適應過氧化氫等強氧化性消毒劑。在處理活菌苗或基因療理藥物時,傳遞窗需與生物安全柜聯動,通過二維碼掃描確認物料已通過前處理滅菌,避免未經處理的樣本進入潔凈區。設備驗證包含滅菌效果確認(如生物指示劑挑戰試驗,BIs 放置于箱體各角落,滅菌后培養無陽性生長)與殘留檢測(過氧化氫殘留≤1ppm,臭氧殘留≤0.1mg/m3),確保滅菌過程的有效性與安全性。

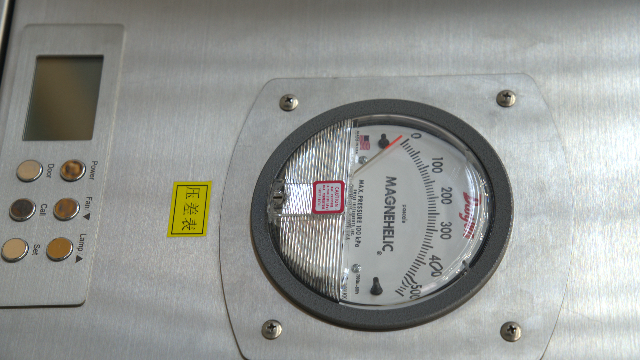

常見故障的快速處理需要操作人員掌握基礎排查技能。若出現門體無法鎖定,首先檢查電磁鎖電源是否正常(DC24V±10%),然后清理門沿磁吸位置的異物(如硅膠碎屑、金屬顆粒);若風機運行但風量不足,需依次檢查皮帶松緊度(下垂量≤10mm)、初效過濾器堵塞情況、風管連接處是否漏風;當殺菌燈不亮時,先更換同規格燈管測試,若仍故障則檢查鎮流器接線是否松動。維護記錄需詳細填寫《傳遞窗保養日志》,內容包括維護時間、更換部件型號、檢測數據、故障處理結果,這些記錄不只是設備管理的重要依據,也是 GMP 認證、ISO 審核的必要文件。通過規范化的維護保養,可有效提升傳遞窗的運行效率,降低突發故障對生產流程的影響,同時延長設備關鍵部件(如高效過濾器、風機電機)的使用壽命。傳遞窗采用雙門互鎖結構,確保兩側門不能同時開啟,維持區域壓差穩定。

互鎖系統是傳遞窗防止交叉污染的關鍵組件,其可靠性直接決定設備的潔凈防護能力。目前主流的互鎖類型包括電磁鎖互鎖、機械連桿互鎖與電子感應互鎖,不同技術方案適用于不同使用場景。電磁鎖互鎖通過安裝在門框上的電磁吸盤與門體磁吸片實現鎖定,當一側門開啟時,控制系統切斷對側電磁鎖電源,使其失去吸力,該方案結構簡單、響應速度快(≤0.5秒),但需穩定的電源支持,適用于常規潔凈室環境;機械連桿互鎖則通過不銹鋼連桿機構連接兩側門軸,利用機械杠桿原理實現互鎖,無需電力即可工作,在停電時仍能保持互鎖狀態,適合對安全性要求極高的生物安全實驗室,但機械結構需定期潤滑防止卡頓。傳遞窗的風速設計需符合標準,確保有效吹掃物品表面污染物。青海風淋室傳遞窗

半導體封裝車間使用傳遞窗轉運芯片,防止靜電與顆粒污染。青海風淋室傳遞窗

材料選擇的輕量化與長壽命化同樣符合節能趨勢,采用密度更低的鋁合金框架(表面陽極氧化處理)替代部分不銹鋼部件,降低設備重量與加工能耗,同時保證耐腐蝕性;高效過濾器的納米纖維濾材使阻力降低 20%,延長更換周期并減少風機能耗。歐盟 ERP 指令(能源相關產品指令)已將潔凈室設備納入能效考核范圍,要求傳遞窗的單位容積能耗≤0.5kWh/(m3?h),推動制造商在設計階段引入生命周期評估(LCA),從材料生產到設備報廢的全周期降低環境影響。隨著綠色制造標準的完善,節能型傳遞窗將成為行業一次選用,助力企業實現潔凈生產與低碳轉型的雙重目標。青海風淋室傳遞窗

- 廣西如何傳遞窗供應商 2025-08-26

- 上海關于傳遞窗現貨 2025-08-25

- 江西關于傳遞窗現貨 2025-08-25

- 青海電動升降傳遞窗 2025-08-22

- 青海風淋室傳遞窗 2025-08-22

- 廣東品牌傳遞窗價格優惠 2025-08-21

- 陜西常見傳遞窗現貨 2025-08-20

- 貴州常見傳遞窗售后服務 2025-08-19

- 湖南醫用傳遞窗 2025-08-19

- 山西如何傳遞窗電話 2025-08-18

- 江西質量傳遞窗多少錢 2025-08-18

- 湖北如何傳遞窗生產商 2025-08-15