- 品牌

- 南京愛能

- 型號

- AN-CDC

- 類型

- 精密過濾器

- 殼體材質

- 玻璃,不銹鋼

- 濾料更換方式

- 可清洗

- 樣式

- 板框式,廂式

- 用途

- 藥液過濾,空氣過濾,除塵

- 原理

- 真空過濾

- 外形尺寸

- 600*600*600

生物安全設計方面,傳遞窗配置雙門互鎖與負壓控制(相對于相鄰區域 - 10Pa),防止有害氣溶膠泄漏。門體密封膠條采用耐高溫耐化學腐蝕的氟橡膠(FKM),適應過氧化氫等強氧化性消毒劑。在處理活菌苗或基因療理藥物時,傳遞窗需與生物安全柜聯動,通過二維碼掃描確認物料已通過前處理滅菌,避免未經處理的樣本進入潔凈區。設備驗證包含滅菌效果確認(如生物指示劑挑戰試驗,BIs 放置于箱體各角落,滅菌后培養無陽性生長)與殘留檢測(過氧化氫殘留≤1ppm,臭氧殘留≤0.1mg/m3),確保滅菌過程的有效性與安全性。傳遞窗的電氣控制系統具備故障報警功能,方便快速排查異常。江蘇關于傳遞窗哪里買

LED 照明與紫外線燈的普及也是節能關鍵,LED 燈功耗只為傳統熒光燈的 1/3,壽命延長 5 倍以上,且無汞污染;新一代深紫外 LED(275nm 波長)相比傳統汞燈節能 40%,響應速度更快(瞬時啟動),適合頻繁啟停的傳遞窗滅菌場景。智能控制策略進一步提升能效,通過與潔凈室 BA 系統聯動,根據生產計劃自動切換傳遞窗的運行模式:在生產高峰期開啟全功率自凈模式,非生產時段進入節能休眠模式(只保持門互鎖與基礎監控),預計可降低 40% 的待機能耗。對于多臺傳遞窗集中布置的場景,群控系統可優化運行邏輯,避免多臺設備同時啟動造成的電網沖擊,通過錯峰控制實現能耗均衡。黑龍江自凈傳遞窗批發生物制藥企業使用傳遞窗傳遞培養基等物料,避免微生物污染。

在電子半導體制造領域,傳遞窗是晶圓、芯片、線路板等精密元件跨潔凈區傳遞的關鍵設備,其性能要求與行業特殊性緊密相關。該領域對微粒污染極其敏感,直徑≥0.1μm的塵埃即可導致芯片短路或良率下降,因此傳遞窗需配置H14級高效過濾器(對≥0.3μm微粒過濾效率≥99.995%),并在箱體內形成垂直單向流(斷面風速0.45-0.55m/s),確保元件表面附著的微粒被有效帶走。針對半導體生產中的靜電隱患,傳遞窗內壁需粘貼防靜電貼膜(表面電阻10^6-10^9Ω),門體設置導電接地端子(接地電阻≤4Ω),并在傳遞晶圓盒時啟動離子風棒中和靜電,避免靜電吸附灰塵顆粒。

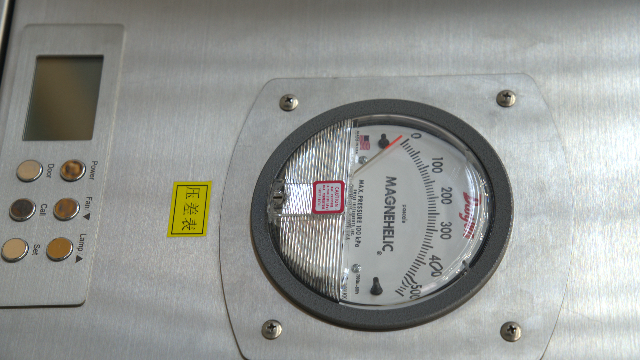

科學的維護保養是確保傳遞窗長期穩定運行的關鍵,需建立包含日常檢查、定期維護、部件更換的三級保養體系。日常使用中,操作人員需每日清潔箱體表面(使用無纖維脫落的潔凈抹布配合75%酒精),檢查門體密封膠條是否破損、壓差表指針是否在正常范圍(初始阻力±10%以內),并記錄設備運行時間與異常情況。每周需進行功能測試,包括互鎖系統靈敏度(開關門3次測試互鎖響應時間)、殺菌燈啟動狀態(紫外線燈亮燈后30秒內達到標準輻照強度)、風機運行噪聲(距設備1米處≤65dB(A)),發現異常及時停機報修。光伏電池生產車間通過傳遞窗轉運硅片,避免顆粒污染影響良品率。

在生物醫藥領域的應用中,自凈型傳遞窗需滿足更嚴苛的微生物控制要求。此類設備除標配高效過濾系統外,還可集成紫外線殺菌模塊(波長 253.7nm)或過氧化氫干霧消毒裝置,在自凈過程中同步對物品表面進行滅菌處理。以疫苗生產車間為例,傳遞窗的自凈時間需根據箱體容積與消毒因子濃度精確計算,確保嗜熱脂肪芽孢桿菌的殺滅效率達到 6-log 標準。設備驗證階段需通過塵埃粒子檢測、氣流流型測試與自凈時間確認等多項性能測試,其中氣流流型測試通常采用煙霧發生器觀察氣流軌跡,確保箱體內無氣流死角,而自凈時間確認則需在滿載狀態下監測潔凈度從初始級別達到目標級別的時間,以驗證設備在實際使用場景中的凈化效能。?傳遞窗的內壁設計成圓弧角,避免積塵,符合 GMP 潔凈室設計規范。青海傳遞窗廠家

食品無菌車間利用傳遞窗傳遞原料與包裝材料,維持車間潔凈環境。江蘇關于傳遞窗哪里買

定期維護項目根據設備使用頻率制定,通常每季度進行一次深度保養。初效過濾器的清洗周期需結合環境潔凈度,在普通工業潔凈室建議每 2 周拆卸清洗(水溫≤40℃,中性洗滌劑浸泡 10 分鐘),清洗后需晾干并檢查濾材破損情況,累計清洗次數超過 5 次或阻力增加 30% 時必須更換;高效過濾器的更換周期通常為 1-2 年,但需通過壓差表監測(阻力達到初始值 2 倍時強制更換),更換時需穿戴潔凈服,采用 “負壓更換法”(先關閉風機,從潔凈區側拆卸舊濾芯,安裝新濾芯后進行泄漏掃描),確保更換過程無污染物釋放。對于配備紫外線殺菌燈的機型,需每季度用紫外線輻照計檢測燈管強度(距燈管 1 米處≥70μW/cm2),低于標準值時及時更換,避免因殺菌效率下降導致微生物污染。江蘇關于傳遞窗哪里買

- 廣西如何傳遞窗供應商 2025-08-26

- 上海關于傳遞窗現貨 2025-08-25

- 江西關于傳遞窗現貨 2025-08-25

- 青海電動升降傳遞窗 2025-08-22

- 青海風淋室傳遞窗 2025-08-22

- 廣東品牌傳遞窗價格優惠 2025-08-21

- 陜西常見傳遞窗現貨 2025-08-20

- 貴州常見傳遞窗售后服務 2025-08-19

- 湖南醫用傳遞窗 2025-08-19

- 山西如何傳遞窗電話 2025-08-18

- 江西質量傳遞窗多少錢 2025-08-18

- 湖北如何傳遞窗生產商 2025-08-15