- 品牌

- 博厚粉末

- 類型

- 霧化鐵粉

- 粒度等級

- 細粉

- 產地

- 湖南

- 包裝規格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速噴涂

- 廠家

- 湖南博厚新材料有限公司

博厚新材料高速鋼粉末適配激光熔覆,涂層結合強度超 60MPa。這一性能得益于粉末的特殊設計:粉末粒度控制在 53-150μm,流動性達 20s/50g,能在激光熔覆過程中均勻送入熔池,避免因顆粒過大導致的熔合不良;同時,粉末的成分與基材(如 45# 鋼)匹配,通過添加 0.5% 的硅元素降低熔池粘度,促進界面冶金結合。經測試,激光熔覆后的涂層與基材結合強度達 62-65MPa,遠超行業 50MPa 的標準,且涂層內無裂紋、氣孔等缺陷。在軋輥修復應用中,采用該粉末熔覆的軋輥表面硬度達 60HRC,結合強度確保在軋制過程中不脫落,使用壽命從 3 個月延長至 8 個月,單根軋輥的修復成本為更換新輥的 1/3。此外,粉末的激光吸收率達 85%,熔覆效率比普通粉末提高 20%,特別適合大型零部件的表面強化與修復,為企業提供了高效、低成本的再制造解決方案。博厚新材料模具鋼粉末用于壓鑄模具,抗熱疲勞性能突出。抗熱疲勞模具鋼/高速鋼粉末交易價格

博厚新材料模具鋼粉末適合熱作模具,耐高溫氧化性能優異。其優勢在于科學的合金體系設計:粉末中鉻含量達 5%-6%,鉬含量 2%-3%,經 1050℃淬火 + 550℃回火處理后,表面形成致密的 Cr?O?與 MoO?復合氧化膜,在 600℃高溫下的氧化速率為 0.005mm/h,是傳統 H13 鋼的 1/3。在鋁合金壓鑄模具的實際使用中,模具工作表面溫度常達 550-600℃,采用該粉末制作的模具經 10 萬次壓鑄后,表面氧化層厚度 0.05mm,而傳統模具氧化層厚度達 0.15mm,且無明顯熱裂紋。此外,材料的高溫硬度達 45HRC(600℃時),確保模具在高溫下保持足夠強度,型腔變形量控制在 0.02mm 以內。這使得模具的修模周期從 3 個月延長至 5 個月,特別適用于汽車發動機缸體、變速箱殼體等大型鋁合金鑄件的批量生產,為企業減少了停機修模時間,提升了生產連續性。航空軸承模具鋼/高速鋼粉末銷售廠采用博厚新材料高速鋼粉末,粉末冶金刀具抗崩刃性能突出。

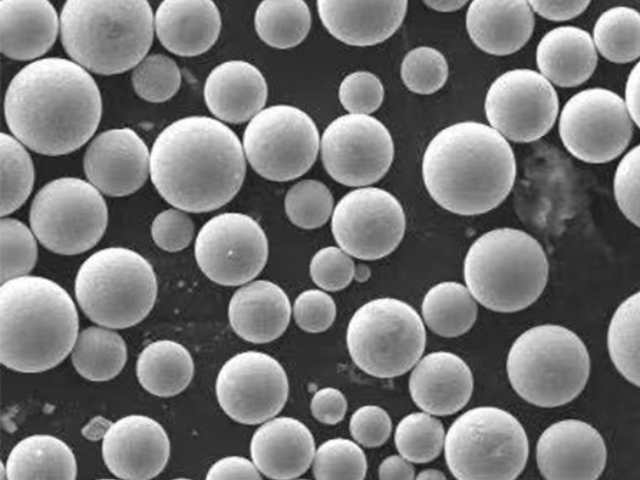

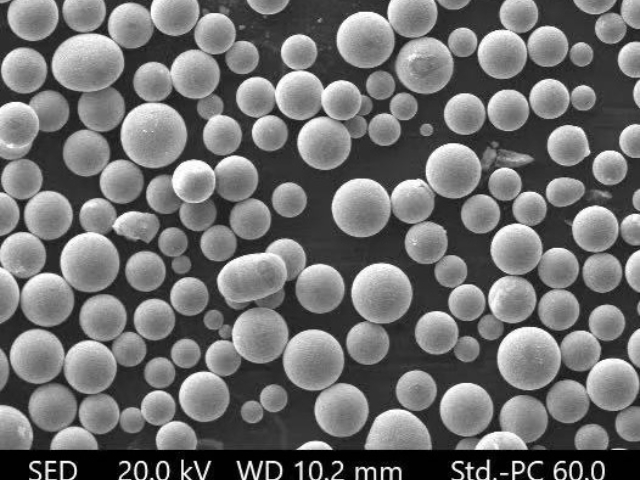

高速鋼粉末選博厚新材料,粉末粒徑可控制在 15-53μm 范圍。博厚新材料擁有先進的粉末分級設備和嚴格的分級工藝,能夠將高速鋼粉末的粒徑精確控制在 15-53μm 這一理想范圍內。通過采用多級篩分和氣流分級相結合的方法,有效去除了過大和過小的粉末顆粒,保證了粉末粒徑的均勻性。這種精確的粒徑控制為后續的成型和加工工藝提供了良好的基礎,例如在粉末冶金成型中,15-53μm 的粒徑范圍能夠保證粉末具有較高的松裝密度和流動性,使得壓坯密度均勻,燒結后性能穩定。在激光熔覆工藝中,該粒徑范圍的粉末能夠與激光能量實現匹配,提高熔覆效率和涂層質量。某刀具企業使用該粒徑范圍的高速鋼粉末制作整體刀具,其尺寸精度偏差控制在 ±0.01mm 以內,遠優于使用混合粒徑粉末的 ±0.03mm,提高了刀具的加工精度。

博厚新材料高速鋼粉末用于齒輪刀具,精度可達 IT5 級。這一高精度得益于粉末冶金工藝的優勢:粉末經等靜壓成型與真空燒結后,材料致密度達 99.8%,內部組織均勻,無鍛造缺陷,刀具刃口的磨削精度可達 0.001mm。在滾刀制作中,齒形誤差控制在 0.01mm 以內,導程誤差≤0.005mm/100mm,遠超普通高速鋼滾刀的 IT7 級精度。用該粉末制作的模數 3mm 的漸開線滾刀,加工 45# 鋼齒輪時,齒輪精度達 IT5 級,齒面粗糙度 Ra0.8μm,無需后續珩齒工序。在汽車變速箱齒輪生產中,這種高精度刀具使齒輪的嚙合噪音降低 3 分貝,傳動效率提升 2%。此外,粉末冶金刀具的刃口保持性好,加工 1000 件齒輪后,齒形誤差增加 0.002mm,仍能保持 IT5 級精度,而普通刀具加工 500 件后即超出精度范圍,大幅提升了批量生產的精度穩定性。博厚新材料模具鋼粉末用于沖壓模具,可延長刃口壽命 2 倍。

用博厚新材料高速鋼粉末制作的銑刀,可加工 HRC60 以上材料。這得益于該高速鋼粉末的硬度和紅硬性,經燒結和熱處理后,銑刀的硬度能夠穩定在 65-68HRC,且在高溫環境下仍能保持較高的硬度。當加工 HRC60 以上的合金材料時,銑刀刃口能夠保持足夠的鋒利度和耐磨性,有效抵御材料對刀具的劇烈磨損。在一項針對 HRC62 的 Cr12MoV 模具鋼的加工測試中,使用博厚高速鋼粉末制作的銑刀,在切削速度為 80m/min、進給量為 0.15mm/r 的參數下,連續加工 50 件工件后,刃口磨損量為 0.03mm,仍能保證加工表面的精度和光潔度。而使用普通高速鋼銑刀,在加工 20 件左右就因嚴重磨損而無法繼續使用。這使得博厚高速鋼粉末制作的銑刀在加工高硬度材料時具有優勢,為航空航天、模具制造等領域的高硬度材料加工提供了可靠的刀具解決方案。博厚新材料的模具鋼粉末可定制成分,滿足特殊工況需求。耐腐蝕模具鋼/高速鋼粉末對比價

用博厚新材料高速鋼粉末制作的鉆頭,壽命延長至原來的 3 倍。抗熱疲勞模具鋼/高速鋼粉末交易價格

高速鋼粉末選博厚新材料,可實現刀具表面梯度耐磨強化。博厚新材料通過特殊的粉末配比和工藝設計,使得高速鋼粉末在噴涂或燒結過程中,能夠在刀具表面形成從表層到芯部的硬度梯度變化。表層具有極高的硬度,可達 65-68HRC,以保證優異的耐磨性;而靠近芯部的區域硬度逐漸降低,保持較好的韌性,避免刀具在使用過程中出現崩刃現象。這種梯度結構的形成,是通過控制粉末中合金元素的分布和熱處理工藝實現的,例如在粉末中添加不同比例的碳化物形成元素,并通過分段式的加熱和冷卻過程,使合金元素在不同區域形成不同的析出相。在實際應用中,采用這種梯度強化的刀具,在加工高硬度材料時,既能夠承受劇烈的磨損,又能抵御沖擊載荷,使用壽命比傳統均質刀具提高了一倍以上。某齒輪加工廠使用該工藝制作的齒輪銑刀,加工效率提升了 30%,同時刀具的更換頻率降低了 50%。抗熱疲勞模具鋼/高速鋼粉末交易價格

- 抗熱疲勞模具鋼/高速鋼粉末交易價格 2025-08-18

- 耐磨模具鋼/高速鋼粉末質檢 2025-08-18

- M4模具鋼/高速鋼粉末材料 2025-08-18

- M2模具鋼/高速鋼粉末值多少錢 2025-08-18

- 特殊耐熱耐磨零部件模具鋼/高速鋼粉末性能 2025-08-18

- 耐腐蝕模具鋼/高速鋼粉末進貨價 2025-08-18

- 鉸刀模具鋼/高速鋼粉末銷售電話 2025-08-18

- 麻花鉆模具鋼/高速鋼粉末工業化 2025-08-17

- 復雜刀具模具鋼/高速鋼粉末產品 2025-08-17

- 碳素鋼模具鋼/高速鋼粉末廠家直銷 2025-08-17

- 成本低模具鋼/高速鋼粉末質檢 2025-08-17

- 3D打印模具鋼/高速鋼粉末要多少錢 2025-08-17