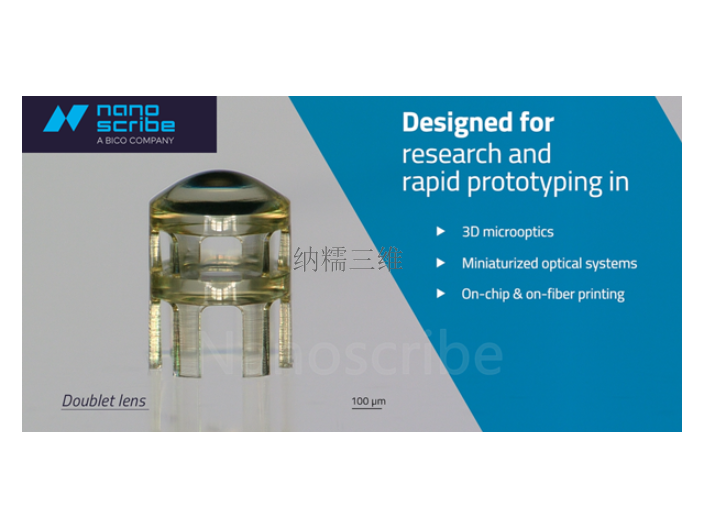

Nanoscribe的Photonic Professional GT2雙光子無掩模光刻系統的設計多功能性配合打印材料的多方面選擇性,可以實現微機械元件的制作,例如用光敏聚合物,納米顆粒復合物,或水凝膠打印的遠程操控可移動微型機器人,并可以選擇添加金屬涂層。此外,微納米器件也可以直接打印在不同的基材上,甚至可以直接打印于微機電系統(MEMS)。雙光子灰度光刻技術可以一步實現真正具有出色形狀精度的多級衍射光學元件(DOE),并且滿足DOE納米結構表面的橫向和縱向分辨率達到亞微米量級。由于需要多次光刻,刻蝕和對準工藝,衍射光學元件(DOE)的傳統制造耗時長且成本高。

Nanoscribe在中國的子公司納糯三維科技(上海)有限公司為您深度解讀增材制造技術。山東增材制造Quantum X shape

增材制造(Additive Manufacturing,AM)俗稱3D打印,融合了計算機輔助設計、材料加工與成型技術、以數字模型文件為基礎,通過軟件與數控系統將專門使用的金屬材料、非金屬材料以及醫用生物材料,按照擠壓、燒結、熔融、光固化、噴射等方式逐層堆積,制造出實體物品的制造技術。相對于傳統的、對原材料去除-切削、組裝的加工模式不同,是一種“自下而上”通過材料累加的制造方法,從無到有。這使得過去受到傳統制造方式的約束,而無法實現的復雜結構件制造變為可能。

工業級增材制造技術Nanoscribe在中國的子公司納糯三維科技(上海)有限公司帶您了解增材制造的工藝過程前處理。

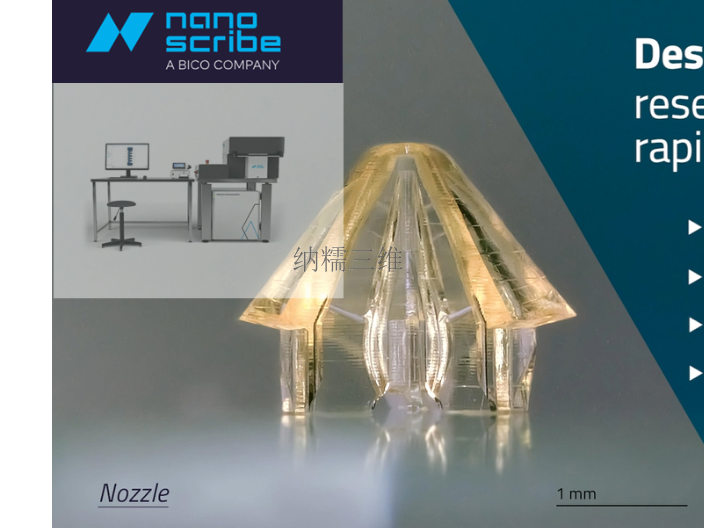

采用增材制造技術的情況下,導管的設計空間得以提升,例如可以設計為擁有螺旋形狀的結構,可以將導管橫截面設計為多邊形,也可以在部件內集成多個導管,至少一個可具有圓形橫截面,還可以再導管內表面上制造一組凸起的表面特征,這組凸起的表面特征可以延伸到導管的內部區域中。與傳統設計及制造方式相比,3D打印導管可以設計為復雜的形狀、輪廓和橫截面,這是使用常規減法制造技術(例如,鉆孔)無法實現的。在設計時可以將冷卻部件設計成更接近理想的幾何形狀,從而改進流體系統的熱性能。另外,3D打印技術能夠有效控制導管的內表面光潔度及其特征,起到影響流體的流動特性的作用,通過改變導管的內表面特征,可以改變流動特性(例如湍流),這是傳統設計的導管所無法實現

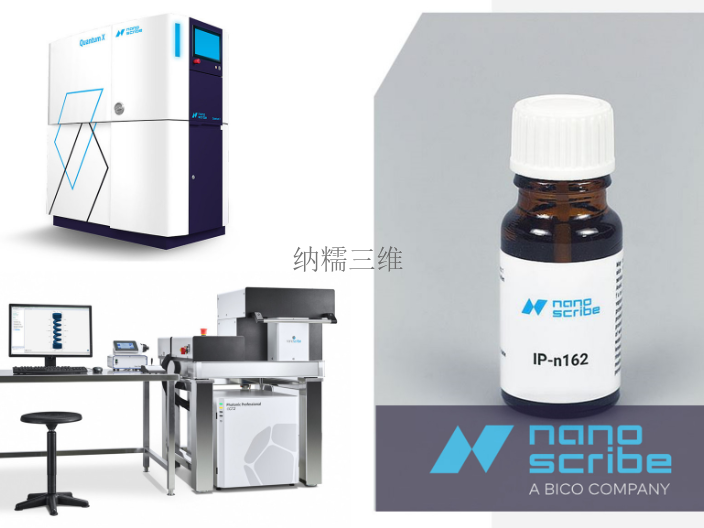

Nanoscribe作為一家納米,微米和中尺度高精度結構增材制造,一直致力于開發和生產3D 微納加工系統和無掩模光刻系統,以及自研發的打印材料和特定應用不同解決方案。Nanoscribe成立于 2007 年,是卡爾斯魯厄理工學院 (KIT) 的衍生公司。在全球前列大學和創新科技企業的中,有超過2,500 多名用戶在使用我們突破性的 3D 微納加工技術和定制應用解決方案。 Nanoscribe 憑借其過硬的技術背景和市場敏銳度奠定了其市場的主導地位,并以高標準來要求自己以滿足客戶的需求。 Nanoscribe 將在未來進一步擴大產品組合實現多樣化,以滿足不用客戶群的需求。增材制造技術可用于生產高精度的零件和工具。

Nanoscribe設備專注于納米,微米和中等尺寸的增材制造。早期的PhotonicProfessionalGT3D打印機設計用于使用雙光子聚合生產納米和微結構塑料組件和模具。在該過程中,激光固化部分液態光敏材料,逐層固化。使用雙光子聚合,分辨率可低至200納米或高達幾毫米。另一方面,GT2現在可以在短時間內在高達100×100mm2的打印區域上生產具有亞微米細節的物體,通常為160納米至毫米范圍。此外,使用GT2,用戶可以選擇針對其應用定制的多組物鏡,基板,材料和自動化流程。 增材制造技術可以提供定制化的產品設計。浙江科研增材制造工藝

更多增材制造技術想要了解,請咨詢Nanoscribe在中國的子公司納糯三維科技(上海)有限公司。山東增材制造Quantum X shape

一般通俗地稱增材制造為3D打印,而事實上3D打印只是增材制造工藝的一種,它不是準確的技術名稱。增材制造指通過離散-堆積使材料逐點逐層累積疊加形成三維實體的技術。根據它的特點又稱增材制造,快速成形,任意成型等。增材制造通過降低模具成本,減少材料,減少裝配,減少研發周期等優勢來降低企業制造成本,提高生產效益。具體優勢如下:與傳統的大規模生產方式相比,小批量定制產品在經濟上具有吸引力;直接從3DCAD模型生產意味著不需要工具和模具,沒有轉換成本;以數字文件的形式進行設計方便共享,方便組件和產品的修改和定制;該工藝的可加性使材料得以節約,同時還能重復利用未在制造過程中使用的廢料(如粉末、樹脂)(金屬粉末的可回收性估計在95-98%之間);新穎、復雜的結構,如自由形式的封閉結構和通道,是可以實現的,使得部件的孔隙率非常低;訂貨減少了庫存風險,沒有未售出的成品,同時也改善了收入流,因為貨物是在生產前支付的;分銷允許本地消費者/客戶和生產者之間的直接交互。

山東增材制造Quantum X shape