- 品牌

- HUCK,WOTON

- 型號

- 航空鉚釘

在飛機飛行過程中,鉚釘需承受復雜的載荷,包括拉伸、剪切和振動等。其優異的抗疲勞性能,確保了連接部位在長期使用中不會因應力集中而失效。此外,鉚釘的自鎖功能有效防止了松動,即使在強震動環境下也能保持穩定的連接。質量保障是航空鉚釘生產的重要環節。一枚鉚釘的生產需經過材料準備、釘桿拉制、鍛造成型、表面處理、頭部加工、淬火回火等多道工序,加工精度要求達到微米級。為確保質量,鉚釘需通過外觀尺寸、拉伸強度、扭矩等多項檢驗,必要時還需進行斷裂載荷、耐鹽霧等測試。這款航空鉚釘的耐磨損性能優異,適合高頻振動環境使用。航空鉚釘99-7851CX

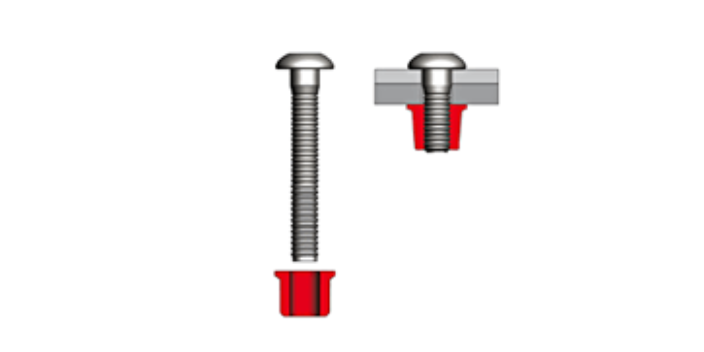

在航空鉚釘的頭型選擇上,埋頭鉚釘常用于有氣動外形要求的結構面,以提供光滑的氣動外形;圓頭鉚釘則主要用于飛機內部結構件,其圓潤的頭部可以減少應力集中;平頭鉚釘則適用于那些因為與周圍部件干涉而不允許使用圓頭鉚釘的地方;扁圓頭鉚釘則使用在飛機外表面那些不是必須使用埋頭鉚釘的地方。除了實心鉚釘外,航空領域還普遍使用鉚釘,如盲鉚釘、度銷式鉚釘及Hi-Locks緊固件等。盲鉚釘在飛機臨時修復時非常常見,例如當機外蒙皮受到雷擊損壞而內部結構無法方便接近時,就可以使用盲鉚釘進行修復。單面鉚釘航空鉚釘C6LB-U工廠里,自動化設備正以每分鐘100個的速度安裝航空鉚釘。

易于檢修:在飛機維護過程中,鉚釘連接的部位易于檢查和更換,降低了維護成本。安裝與要求航空鉚釘的安裝需要遵循一定的工藝要求和技術規范。在安裝過程中,需要注意以下幾點:選擇合適的鉚釘:根據連接部位的材料、厚度和強度要求選擇合適的鉚釘類型和規格。預處理材料:對連接部位的材料進行預處理,如去除氧化層、油污等,以確保鉚釘連接的牢固性。控制安裝質量:在安裝過程中要控制鉚釘的排列方式、間距和邊距等參數,以確保連接的質量和穩定性。進行質量檢測:安裝完成后要對連接部位進行質量檢測,如檢查鉚釘的緊固程度、是否有裂紋或變形等缺陷。綜上所述,航空鉚釘在航空領域具有廣泛的應用前景和重要的價值。隨著航空技術的不斷發展和進步,航空鉚釘的種類和性能也將不斷改進和完善,以滿足更高要求的航空連接需求。

抗疲勞與耐久性疲勞壽命:通過精密制造和表面處理(如鍍鎘、陽極氧化),鉚釘可承受10?次循環載荷,避免疲勞裂紋。環境適應性:耐腐蝕、耐高溫(如鈦合金鉚釘適應200℃環境),確保長期可靠性。 維修與可替換性快速維修:損壞的鉚釘可快速拆卸并替換,減少停機時間。標準化設計:遵循NAS、ISO等標準,確保互換性和維修便利性。 特殊功能拓展密封性:部分鉚釘(如干涉配合鉚釘)可提供密封效果,減少氣體或液體泄漏。減振降噪:通過材料和結構優化,降低振動傳遞,提升乘坐舒適性。 工廠里,自動化生產線用電動鉚槍完成鉚接工序。

氣動優化:通過減小鉚釘頭尺寸或采用埋頭鉚釘,降低飛行阻力,提升氣動性能。數據對比:鈦合金鉚釘強度可達1200MPa,重量只為鋼制鉚釘的60%。埋頭鉚釘可使氣動表面光滑度提升30%,減少阻力。3.耐環境與耐腐蝕材料選擇:鋁合金:用于常規環境,成本低,加工性好。鈦合金:耐高溫、耐腐蝕,適用于海洋環境或復合材料結構。蒙乃爾合金:用于鉚接鎂合金結構,防止電化學腐蝕。表面處理:鍍鎘、陽極氧化或磷化處理,提升耐腐蝕性。疲勞壽命與可靠性抗振動設計:通過鎖緊型鉚釘(如Hi-Lock鉚釘)防止振動松動,確保長期可靠性。航空鉚釘的安裝需在無塵車間進行,防止雜質影響密封性。山東航空鉚釘LMTF-T

電動鉚槍的電池續航時間長,適合連續作業需求。航空鉚釘99-7851CX

復雜結構成型埋頭鉚釘的埋頭窩深度需嚴格控制(通常取負公差),且需避免加工應力集中,否則易引發疲勞失效。表面處理多層鍍層兼容性表面處理可能涉及多層鍍層(如鍍鎘+磷化),各層間需良好結合,否則易導致鍍層剝落。環保與性能傳統鍍鎘工藝污染嚴重,但無鉻鈍化等替代工藝的耐腐蝕性尚未完全達標,需平衡環保與性能需求。質量檢測缺陷檢測精度鉚釘內部缺陷(如裂紋、氣孔)需通過X射線或超聲波檢測,但微小缺陷(如直徑<0.1mm的裂紋)易漏檢。疲勞壽命驗證需通過10?次循環載荷測試,但測試周期長、成本高,且實際工況與測試條件可能存在差異。航空鉚釘99-7851CX

典型工藝流程鋁合金鉚釘材料準備 → 鍛造成型 → 固溶處理+時效 → 機加工 → 表面處理(鍍鎘) → 質量檢測。鈦合金鉚釘材料準備 → 鍛造成型 → 退火處理 → 機加工 → 表面處理(陽極氧化) → 質量檢測。七、關鍵技術參數尺寸精度:鉚釘直徑公差≤±0.01 mm,長度公差≤±0.05 mm。表面粗糙度:Ra≤0.8 μm,確保鉚接質量。疲勞壽命:≥10?次循環,滿足航空器長期使用需求。八、未來趨勢復合材料鉚釘:采用PEEK基復合材料,適應高溫環境。智能制造:通過自動鉆鉚技術實現精細控制(誤差≤0.05 mm)。環保工藝:開發可回收材料,減少鍍鎘等污染工藝。總結:航空鉚釘的制造工藝需在材...

- 連云港航空鉚釘2583 2025-08-26

- 鹽城航空鉚釘HK32-002 2025-08-26

- 淮安航空鉚釘6304 2025-08-25

- 山東航空鉚釘99-7884 2025-08-25

- 淮安航空鉚釘99-100-245 2025-08-25

- 鹽城航空鉚釘G84 2025-08-25

- 短尾航空鉚釘2624HS 2025-08-25

- 無錫GBP航空鉚釘 2025-08-25

- 江西航空鉚釘99-1272 2025-08-24

- 航空鉚釘99-7851CX 2025-08-24

- 常州航空鉚釘99MBT-16 2025-08-22

- 美國HUCK航空鉚釘C6LB-R 2025-08-22

- 環槽鉚釘航空鉚釘C50LR-BR 2025-08-21

- 江蘇航空鉚釘BOM-R10 2025-08-21

- 汽車座椅用航空鉚釘BOBTAIL 2025-08-20

- 安徽航空鉚釘2583 2025-08-20

- 常州哈克鉚釘產地 08-26

- 單面鉚釘航空鉚釘99-3201 08-26

- 振動篩用HUCK鉚釘LMTF-T 08-26

- 福建哈克鉚釘C6LB-U 08-26

- 電動電動鉚槍6304 08-26

- 無斷槽哈克鉚釘99-3122 08-26

- 天津不銹鋼HUCK鉚釘BOM-R12- 08-26

- 連云港航空鉚釘2583 08-26

- 鹽城航空鉚釘HK32-002 08-26

- 常州短尾哈克鉚釘 08-26