- 品牌

- HUCK,WOTON

- 型號

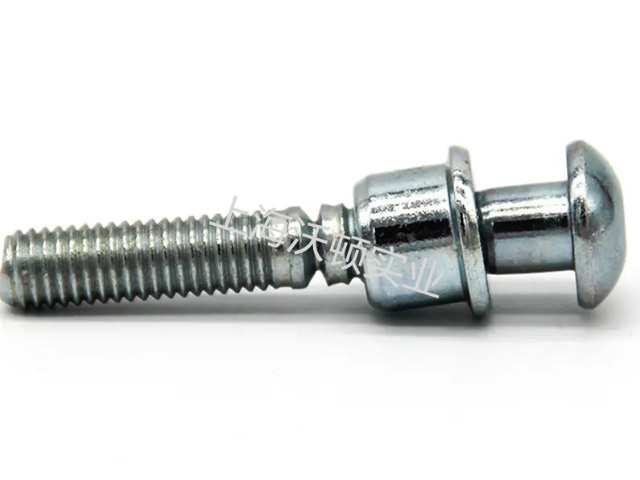

- 航空鉚釘

航空鉚釘的制造工藝難點主要體現在材料性能控制、精密加工、表面處理、質量檢測及成本控制等方面。材料性能控制度與輕量化平衡航空鉚釘需承受飛行中的復雜載荷,材料強度需達1100MPa以上(如鈦合金TC4),同時需減輕重量。度材料(如鈦合金)的加工難度大,易產生裂紋或變形。耐腐蝕性要求需適應-60℃至200℃極端環境,表面處理(如鍍鎘、陽極氧化)需確保長期耐腐蝕性,但工藝控制不當可能導致鍍層脫落或氫脆。精密加工尺寸精度控制鉚釘直徑公差需≤±0.01mm,長度公差≤±0.05mm,否則可能導致鉚接松動或裂紋。這款航空鉚釘的耐沖擊性能優異,適合極端環境使用。安徽航空鉚釘99-830-1

每枚鉚釘都會被賦予特定的編號,便于識別和后期追溯。這種嚴格的質量控制體系,確保了航空鉚釘的高可靠性。隨著航空技術的不斷發展,航空鉚釘的制造和應用技術也在持續創新。例如,電磁鉚接技術的出現,使得鉚接過程更加高效、精細,尤其適用于復合材料結構的連接。此外,自動鉆鉚工作站的應用,實現了鉚接過程的自動化,大幅提高了生產效率和產品質量。未來,隨著新材料、新工藝的不斷涌現,航空鉚釘的性能和應用范圍將進一步拓展,為航空工業的發展提供更強有力的支持。江蘇液壓航空鉚釘這款電動鉚槍的噪音低于70分貝,符合環保標準。

廢品率控制材料性能波動或工藝參數偏差可能導致大量廢品(如鈦合金鉚釘的氫脆問題),需嚴格控制熱處理和表面處理工藝。合材料鉚釘的特殊挑戰材料兼容性復合材料鉚釘需兼顧基體樹脂(如PEEK)與增強纖維(如碳纖維)的性能,成型過程中易產生界面缺陷。高溫適應性復合材料鉚釘需在200℃以上環境保持強度,傳統金屬鉚釘的表面處理工藝(如鍍鎘)無法直接應用。智能制造與自動化自動化鉚接精度自動鉆鉚設備需實現±0.05mm的定位精度,且需適應復雜曲面結構,設備成本高且維護難度大。數據追溯與標準化需建立全流程數據追溯系統,確保每顆鉚釘的工藝參數可追溯,但數據管理與標準化實施難度大。總結:航空鉚釘的制造需在材料、工藝、檢測、成本等多方面實現突破,未來需重點發展新型材料(如復合材料)、智能制造技術(如自動鉆鉚)及環保工藝(如無鉻鈍化),以應對強度、輕量化、耐腐蝕等嚴苛要求

磷化:通過化學反應形成磷酸鹽膜,提升潤滑性和結合力,常作為后續涂層的底層。環保工藝:開發無鉻鈍化等環保工藝,減少傳統鍍鎘工藝的污染。 質量檢測無損檢測:采用X射線、超聲波檢測內部缺陷(如裂紋、氣孔)。力學性能測試:通過拉伸、剪切試驗驗證抗拉強度和連接強度。疲勞測試:模擬實際載荷條件,測試鉚釘的疲勞壽命(≥10?次循環)。數據追溯:建立全流程數據追溯系統,確保每顆鉚釘的工藝參數可追溯。 標準化生產一致性控制:一架飛機需使用上百萬顆鉚釘,需確保顆與一顆鉚釘性能一致。航空鉚釘的安裝需在恒濕車間進行,避免濕度影響密封性。

成型加工鍛造成型通過精密鍛造細化晶粒,提升疲勞性能。嚴格控制尺寸精度(±0.01 mm)和表面粗糙度(Ra≤0.8 μm)。機加工鉆孔需保證孔徑、垂直度、橢圓度符合標準,避免應力集中。埋頭窩深度需嚴格控制(通常取負公差),確保鉚接后表面平整。熱處理鋁合金固溶處理+時效(T4/T6):提升強度和硬度。冷變形強化:通過冷鐓工藝提高抗拉強度。鈦合金退火處理:消除加工應力,提升塑性。時效處理:在特定溫度下保持一定時間,提升強度。四、表面處理電鍍鍍鎘:增強耐腐蝕性,但需控制厚度(通常為5-15 μm)。維修衛星時,航空鉚釘可用于固定太陽能板連接件,要求嚴格。光伏支架用航空鉚釘244X

這款電動鉚槍的噪音控制技術先進,適合夜間作業。安徽航空鉚釘99-830-1

航空鉚釘的應用與發展廣泛應用:航空鉚釘廣泛應用于飛機制造、維修和改裝等領域。隨著航空工業的發展,鉚釘的種類和性能也在不斷改進和提高。新材料的應用:隨著新材料技術的不斷發展,越來越多的新型材料被應用于航空鉚釘的制造中。這些新材料具有更高的強度、更好的耐腐蝕性和更輕的重量,有助于提高飛機的性能和安全性。自動化生產:為了提高生產效率和降低成本,航空鉚釘的生產逐漸實現了自動化。自動化生產線可以大幅提高生產速度和產品質量,同時降低勞動強度。六、總結航空鉚釘作為飛機制造中不可或缺的緊固件,具有強度、高精度、良好的耐腐蝕性和易于標準化生產等優點。它們以密集的陣列形式出現在飛機結構的各個部位,為飛機的飛行安全提供了有力保障。隨著航空工業的不斷發展和新材料、新技術的應用,航空鉚釘的性能和生產工藝也將不斷改進和提高。安徽航空鉚釘99-830-1

典型工藝流程鋁合金鉚釘材料準備 → 鍛造成型 → 固溶處理+時效 → 機加工 → 表面處理(鍍鎘) → 質量檢測。鈦合金鉚釘材料準備 → 鍛造成型 → 退火處理 → 機加工 → 表面處理(陽極氧化) → 質量檢測。七、關鍵技術參數尺寸精度:鉚釘直徑公差≤±0.01 mm,長度公差≤±0.05 mm。表面粗糙度:Ra≤0.8 μm,確保鉚接質量。疲勞壽命:≥10?次循環,滿足航空器長期使用需求。八、未來趨勢復合材料鉚釘:采用PEEK基復合材料,適應高溫環境。智能制造:通過自動鉆鉚技術實現精細控制(誤差≤0.05 mm)。環保工藝:開發可回收材料,減少鍍鎘等污染工藝。總結:航空鉚釘的制造工藝需在材...

- 連云港航空鉚釘2583 2025-08-26

- 鹽城航空鉚釘HK32-002 2025-08-26

- 淮安航空鉚釘6304 2025-08-25

- 山東航空鉚釘99-7884 2025-08-25

- 淮安航空鉚釘99-100-245 2025-08-25

- 鹽城航空鉚釘G84 2025-08-25

- 短尾航空鉚釘2624HS 2025-08-25

- 無錫GBP航空鉚釘 2025-08-25

- 江西航空鉚釘99-1272 2025-08-24

- 航空鉚釘99-7851CX 2025-08-24

- 常州航空鉚釘99MBT-16 2025-08-22

- 美國HUCK航空鉚釘C6LB-R 2025-08-22

- 環槽鉚釘航空鉚釘C50LR-BR 2025-08-21

- 江蘇航空鉚釘BOM-R10 2025-08-21

- 汽車座椅用航空鉚釘BOBTAIL 2025-08-20

- 安徽航空鉚釘2583 2025-08-20

- 紹興哈克鉚釘SF32 08-27

- 寧夏美國cherryHUCK鉚釘 08-27

- 美國HUCK單面鉚釘99-3201 08-27

- 紹興汽車座椅用哈克鉚釘 08-27

- 泰州BOM釘 08-27

- 安徽豪梅特HUCK鉚釘LMY-T16- 08-27

- 汽車座椅用HUCK鉚釘HK432-2 08-27

- 吉林哈克鉚釘2600 08-27

- 山西哈克鉚釘HK3413 08-27

- 風機塔筒用哈克鉚釘256 08-27