- 品牌

- 亞普

- 型號

- 頂升移栽

- 所運物料

- 托盤、料箱

- 加工定制

- 是

- 廠家

- 浙江亞普

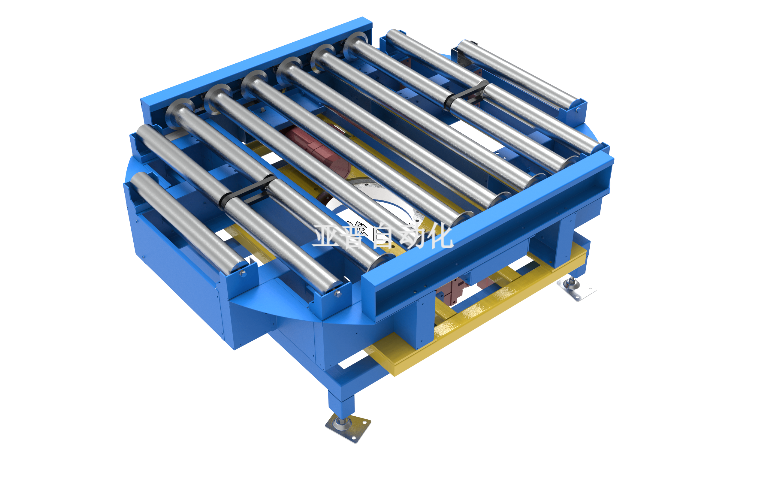

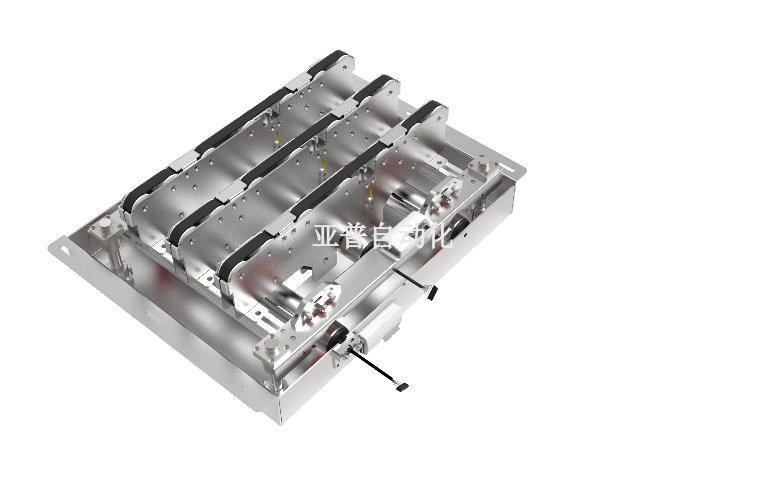

汽車總裝線中,頂升移載機與 AGV 機器人的協作實現 “內飾部件精細配送”。AGV 機器人負責將汽車座椅從配件庫輸送至總裝線,抵達指定工位后,頂升移載機根據座椅安裝高度(不同車型高度不同)自動調整頂升高度,通過機械定位銷與座椅底部的定位孔對接,確保座椅位置精細,方便總裝機械臂抓取安裝。傳統(tǒng)配送中,AGV 需人工輔助調整座椅位置,單次調整耗時 10 秒,日總裝量 300 臺;配合后,調整環(huán)節(jié)自動化,單次耗時 2 秒,日總裝量增至 450 臺,同時適配多車型混線生產,提升生產線柔性。助力液壓升降平臺,它微調重型構件,組裝時間從 40 分鐘縮至 10 分鐘,日組裝量翻倍。江蘇旋轉頂升移栽萬向滾珠托盤

輕型零件裝配車間里,頂升移載機與氣動升降機的組合解決了 “多層裝配線物料轉運” 問題。氣動升降機將鋁合金零件從 2 樓加工區(qū)輸送至 1 樓裝配區(qū),抵達后,頂升移載機升起,通過紅外傳感器檢測零件數量(防止漏運),再同步調整移載速度與裝配線的進料節(jié)奏,確保零件連續(xù)供應。傳統(tǒng)轉運需工人乘坐升降機搬運,單次轉運耗時 12 秒,日裝配量 5000 件;配合后,轉運時間縮短至 4 秒,零件供應零中斷,日裝配量增至 7500 件,同時避免工人往返上下樓,提升作業(yè)安全性。安徽旋轉頂升移栽萬向滾珠托盤配合食品烘烤網帶輸送機,它穩(wěn)運防掉渣,面包日產量從 1.2 萬份增至 1.8 萬份,保障品質。

電子設備組裝線中,頂升移載機與滾筒緩存機的組合解決了 “零件供應斷檔” 難題。滾筒緩存機存儲待組裝的電子元件(如電路板、顯示屏),當組裝線某工位缺料時,頂升移載機通過工位傳感器接收缺料信號,迅速升起,將緩存的元件移載至對應工位,確保組裝線不中斷。傳統(tǒng)模式下,組裝線因缺料日均停機 4 次,每次處理需 15 分鐘;配合后,缺料響應時間從 30 秒縮短至 5 秒,停機次數降至 0,組裝效率從每小時 200 臺提升至 300 臺,保障組裝線連續(xù)運轉。

電商大促分揀中心里,頂升移載機與皮帶緩存線的組合解決了 “分揀峰值物料溢出” 問題。皮帶緩存線用于存儲大促期間激增的訂單包裹,當主分揀線處理能力有余時,頂升移載機根據主分揀線的實時負載(如當前處理量、剩余容量),自動調整移載速度,將緩存包裹分批移載至主線路,避免緩存線因過載停機。大促前,主分揀線因緩存不足日均停機 5 次,每次處理需 30 分鐘;配合后,緩存線與主分揀線實現 “動態(tài)匹配”,停機次數降至 0,分揀效率從每小時 1500 件提升至 2500 件,保障大促期間訂單按時出庫。與電子元件十字轉臺配合,它轉向,元件日分揀量從 8 萬件增至 20 萬件,減少引腳損壞。

物流多層倉庫轉運中,頂升移載機與皮帶升降機的配合實現 “跨樓層物料連續(xù)輸送”。皮帶升降機將包裹從 1 樓輸送至 5 樓分揀區(qū),抵達 5 樓后,頂升移載機檢測皮帶升降機的輸送速度,同步調整自身移載節(jié)奏,將包裹平穩(wěn)移載至 5 樓分揀線,避免傳統(tǒng)跨樓層轉運中出現的包裹堆積、掉落問題。此前,5 樓分揀線因物料供應不及時,每小時需等待 10 分鐘;配合后,物料供應連續(xù),分揀線滿負荷運行,每小時分揀量從 1000 件提升至 1500 件,日處理量增加 1.2 萬件,滿足多層倉庫高效運轉需求。與化工桶液壓堆垛機協作,它檢漏堆疊,日堆疊量從 400 桶增至 1000 桶,杜絕倒塌。江蘇旋轉頂升移栽氣動執(zhí)行機構

助力重型齒輪輥道輸送機,它防滾動損傷,齒輪日加工量從 80 個升至 120 個,降低勞動強度。江蘇旋轉頂升移栽萬向滾珠托盤

食品冷卻車間中,頂升移載機與網帶升降機的組合解決了 “冷卻后食品快速轉運” 問題。網帶升降機將冷卻后的餅干(溫度降至 25℃)從冷卻區(qū)輸送至包裝區(qū),抵達后,頂升移載機升起,通過吸風裝置去除餅干表面的碎屑,再調整移載高度與包裝機的進料口對齊,確保餅干連續(xù)進入包裝機。傳統(tǒng)轉運中,碎屑易堵塞包裝機進料口,日均清理 3 次,每次耗時 10 分鐘;配合后,碎屑去除率達 90%,包裝機零堵塞,包裝效率從每小時 300 包提升至 450 包,日產量從 7.2 萬包提升至 10.8 萬包。江蘇旋轉頂升移栽萬向滾珠托盤

- 清遠市頂升移栽 2025-08-26

- 廣西頂升移栽防靜電輸送帶 2025-08-26

- 濟寧市頂升移栽 2025-08-26

- 江蘇頂升移栽氣動執(zhí)行機構 2025-08-26

- 新鄉(xiāng)市頂升移栽 2025-08-26

- 菏澤市頂升移栽 2025-08-26

- 山西頂升移栽滾筒輸送機 2025-08-26

- 內蒙古頂升移栽 2025-08-25

- 江蘇旋轉頂升移栽萬向滾珠托盤 2025-08-25