- 品牌

- CHNMAG

- 型號

- 齊全

- 電流性質

- 直流,交流

注塑磁體的尺寸精度與微觀結構控制:注塑磁體的尺寸公差通常為±0.1mm(精密件可達±0.05mm),優于燒結磁體的±0.3mm。關鍵控制點包括:收縮率補償:尼龍基磁體收縮率0.5%-0.8%,模具需放大對應比例。熔接線強度:多澆口設計易產生熔接線,通過提高模溫或調整注射速度改善。磁粉分布均一性:螺桿頭設計防回流結構,避免磁粉沉降導致上下層密度差。在電子磁閥案例中,0.3mm薄壁處的磁粉分布均勻性通過μ-CT掃描驗證,密度偏差<2%。磁-熱耦合仿真軟件助力注塑磁體設計,縮短開發周期50%。泰州電機用注塑磁體價格

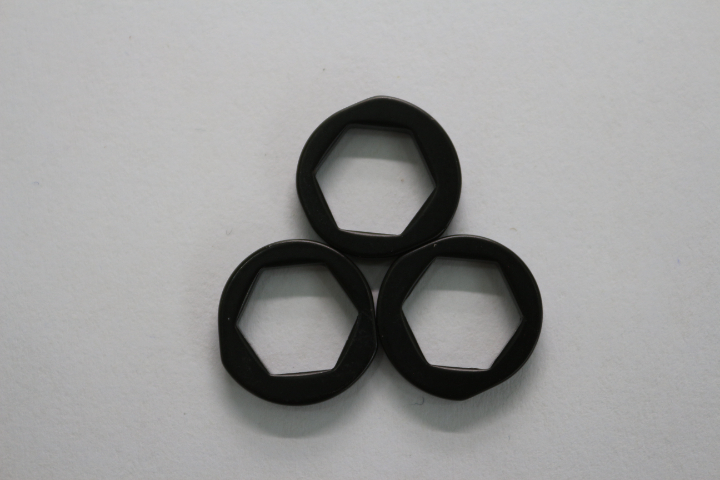

多極充磁是注塑磁體的關鍵技術,通過陣列式磁極頭(如Halbach陣列)實現6-48極磁場。關鍵設備包括:1)電容放電充磁機(脈沖磁場≥3T);2)高精度定位夾具(±0.01mm重復精度)。難點:1)極間漏磁導致磁場均勻性下降(需有限元仿真優化);2)厚壁件內部充磁不足(采用階梯式脈沖序列)。案例:德國博澤車窗電機采用32極注塑磁環,充磁后表面磁場波動<±5%,良率99.7%。前沿方向:1)動態充磁(隨注塑過程同步取向);2)AI算法實時調節充磁參數。 江蘇柔性注塑磁體性價比中國注塑磁體產量占全球60%,主要出口歐美日韓高級市場。

注塑磁體的制造流程包括材料配置-混煉造粒-注塑成型-磁場取向-充磁檢測五大步驟。關鍵工藝參數包括:溫度控制:PA6注塑溫度240-260℃,PPS需300-330℃,避免磁粉氧化退磁;取向磁場:通過模具內嵌永磁體或電磁線圈產生定向磁場,鐵氧體磁粉在200mT磁場下取向度達95%,而SmCo需1600mT才能實現94%取向;動態充磁技術:新型模具設計在頂出路徑施加>2000Gs磁場,使磁性能波動控制在±2%以內,解決傳統模內取向受溫度應力影響的問題。卡瑞奇磁鐵的8步工藝法通過退磁-充磁前檢測流程,使產品合格率提升至98%。

注塑磁體的磁通量均勻性檢測:多極注塑磁體的磁通量分布均勻性直接影響電機轉矩波動。而注塑磁體的磁通量的檢測方法有如下幾種:(1)霍爾傳感器陣列掃描(精度±1mT);(2)磁粉成像(MPI)技術。行業標準要求極間偏差<±5%,高級應用(如伺服電機)需<±2%。工藝控制關鍵主要有2種:(1)模具溫度梯度<±3℃;(2)磁粉取向磁場均勻性>95%。安川電機就是采用AI實時調節注塑參數,將32極磁環的磁場波動從±8%降至±1.5%。消費電子如TWS耳機充電倉采用薄壁注塑磁體,厚度可<1mm。

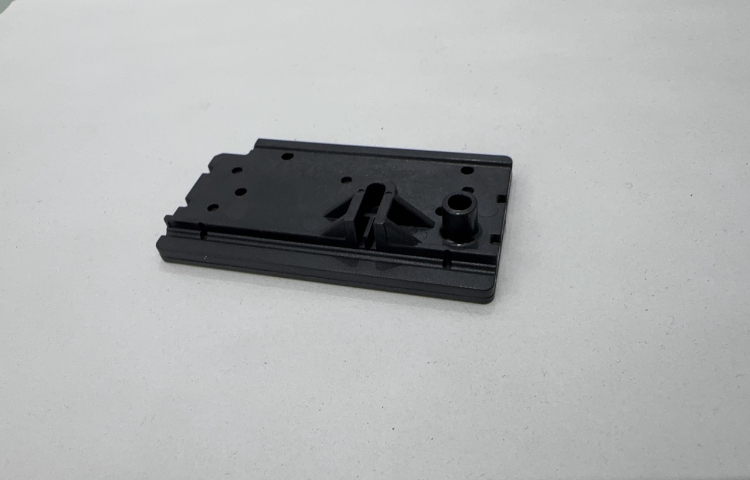

辦公自動化設備是注塑磁體的另一個重要應用領域。在激光打印機、復印機、傳真機等設備中,注塑磁體發揮著關鍵作用。例如,在激光打印機的硒鼓組件中,注塑磁體用于制造磁輥,通過控制磁輥表面的磁場分布,實現對墨粉的吸附和轉移,從而保證打印質量的清晰和穩定。在復印機的成像系統中,注塑磁體同樣用于相關磁性部件,協助完成圖像的轉印和定影過程。傳真機中的磁體則用于控制紙張的輸送和信號的轉換等功能。注塑磁體在辦公自動化設備中的應用,不僅提高了設備的性能和可靠性,還使得這些設備能夠實現小型化、輕量化和高效化,滿足現代辦公環境對設備的多樣化需求。各向同性注塑磁體磁化方向隨機,適用于多極充磁;各向異性產品需定向磁場壓制,磁能積更高。廣東注塑磁體性能

耐高溫注塑磁體采用PPS或PA12基材,工作溫度可達150℃以上,適用于汽車電機。泰州電機用注塑磁體價格

注塑磁體在性能穩定性方面表現出色。由于磁粉均勻地分散在聚合物基體中,且經過一系列嚴格的制造工藝處理,使得磁體在不同的環境條件下都能保持較為穩定的磁性能和物理性能。在一定的溫度、濕度和機械振動等環境因素變化范圍內,注塑磁體的磁性、尺寸和機械強度等性能指標波動較小。例如,在汽車發動機艙等高溫、高振動的惡劣環境中,注塑磁體能夠可靠地工作,為汽車電機、傳感器等部件提供穩定的磁場。同時,聚合物材料對磁粉的包裹也起到了一定的防護作用,減少了磁粉與外界環境的接觸,提高了磁體的抗氧化和耐腐蝕性能,進一步保證了其性能的長期穩定性,延長了產品的使用壽命。泰州電機用注塑磁體價格

- 浙江鐵氧體注塑磁體制造商 2025-08-26

- 泰州稀土注塑磁體在電機中的應用 2025-08-26

- 江蘇好用的注塑磁體制造商 2025-08-26

- 寧波抗腐蝕注塑磁體性能 2025-08-26

- 低損耗注塑磁體定制 2025-08-26

- 深圳釹鐵硼注塑磁體供應商 2025-08-25

- 寧波注塑磁體供應商 2025-08-25

- 廣州耐高溫注塑磁體性能 2025-08-25

- 泰州電機用注塑磁體價格 2025-08-25

- 嘉興鐵氧體注塑磁體供應商 2025-08-25

- 嘉興稀土注塑磁體推薦廠家 2025-08-25

- 深圳耐高溫注塑磁體定制 2025-08-24