- 品牌

- CHNMAG

- 型號

- 齊全

- 電流性質

- 直流,交流

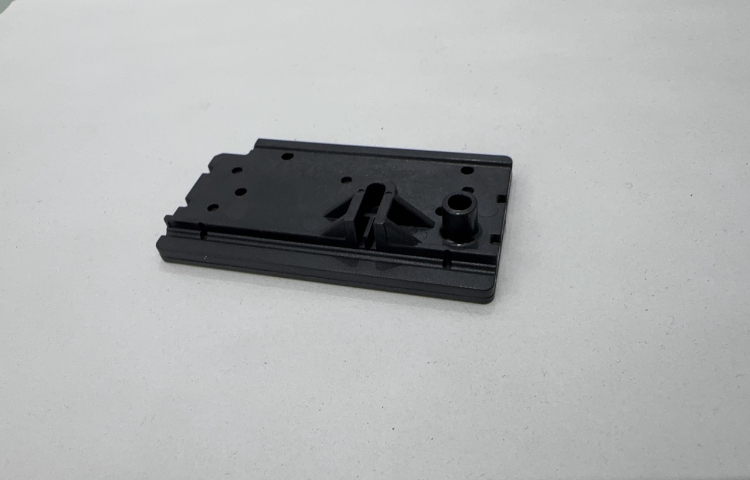

注塑成型是注塑磁體制造的關鍵步驟,這一步驟也是見證 “魔法” 發生的時刻。粒料在注塑機的高溫高壓作用下,迅速變成具有流動性的熔體,被快速注入模具型腔。在這個過程中,磁粉在特定條件下開始定向排列,初步構建起磁體的磁性能框架。模具的設計精度如同工匠手中的精密雕刻刀,決定了磁體后續的外形精度。高精度的模具能夠制造出復雜形狀的注塑磁體,滿足各種特殊應用場景對磁體外形的獨特需求,如帶有復雜結構的電機轉子磁體等。注塑磁體的磁粉含量直接影響磁性能,通常占比80%-92%,剩余為尼龍或PPS等聚合物。深圳耐高溫注塑磁體定制

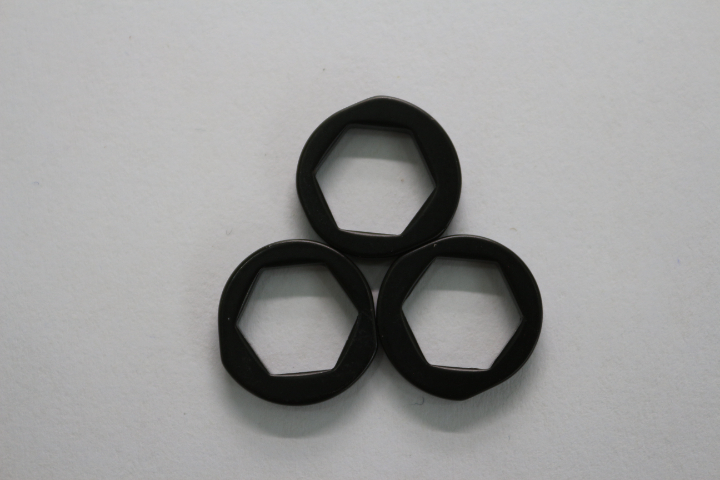

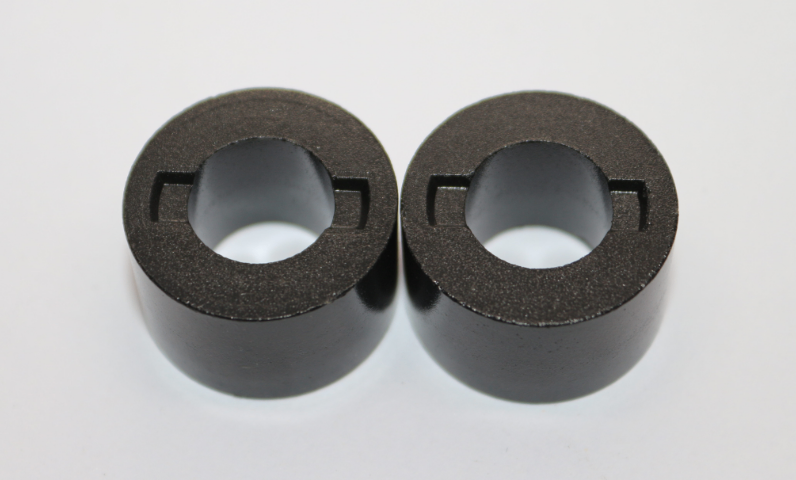

注塑磁體是一類通過將磁粉與特定的聚合物材料(如 PA6、PA12、PPS 等樹脂)充分混合,隨后借助注塑機,利用注射成型工藝制造而成的磁性部件。在注塑過程中,磁粉在磁場的作用下實現定向排列,進而形成所需的磁性能。這種制造方式巧妙地融合了磁粉的磁性特質與聚合物的成型優勢,使得注塑磁體具備了獨特的性能與廣泛的應用前景。其原理關鍵在于利用外部磁場對磁粉的作用,精確控制磁粉在聚合物基體中的分布與取向,從而賦予磁體特定的磁特性,滿足不同領域的使用需求。廣東高性能注塑磁體用途工業機器人關節電機使用耐高溫注塑磁體,提升連續工作可靠性。

注塑磁體具有突出的尺寸精度優勢。在注塑成型中,磁體于精密模具內成型,尺寸精度極高,多數情況下無需后續機械加工。這不僅減少了工序和成本,還避免加工引入的尺寸偏差與表面損傷。制造光學設備編碼器磁體時,對尺寸精度要求嚴苛,注塑磁體可滿足高精度尺寸公差,確保編碼器工作準確穩定。其典型公差能控制在極小范圍,如 ±0.003 英寸 / 英寸,關鍵尺寸通過優化模具與工藝,可實現更精密公差控制,在對精度要求高的領域極具競爭力。

在汽車行業,注塑磁體應用非常廣且關鍵。汽車電機如車窗升降、雨刮、座椅調節電機等,注塑磁體利用其良好磁性能與形狀結構靈活性,優化電機設計,實現體積小、效率高。汽車傳感器領域,輪速、位置傳感器等使用注塑磁體,其高精度尺寸與穩定磁性能,確保傳感器精確感知部件運動狀態與位置信息,為汽車電子控制系統提供準確數據,保障汽車安全穩定運行。汽車執行器如電子節氣門執行器,注塑磁體產生磁場驅動執行機構,精確控制節氣門開度,提升發動機燃油經濟性與動力性能。高級注塑磁體依賴進口磁粉,日本信越、德國VAC為主要供應商。

造粒工序將經過混煉的磁粉和粘結劑混合物,加工成適合注塑機使用的粒料。這些粒料的大小、形狀均勻,就像整齊排列的小顆粒士兵,等待著被投入注塑機的 “戰場”。通過特定的造粒設備,混合物會被擠壓、切割成規則的顆粒,它們的尺寸和形狀的一致性對于注塑過程的穩定性至關重要。均勻的粒料在注塑機料筒中能夠更順暢地輸送、更均勻地受熱熔化,進而保證在注塑成型時,磁體各部分的材料特性和性能一致,提高產品質量的穩定性和可靠性。注塑磁體生產需精確控制注塑溫度(280-320℃)和壓力(80-120MPa),避免磁粉氧化。廣州好用的注塑磁體耐溫等級

各向同性注塑磁體磁化方向隨機,適用于多極充磁;各向異性產品需定向磁場壓制,磁能積更高。深圳耐高溫注塑磁體定制

高低溫循環(-40℃~150℃,1000次)驗證注塑磁體在極端溫度下的可靠性。主要失效機理:(1)樹脂與磁粉熱膨脹系數差異(尼龍CTE≈80×10??/℃ vs 釹鐵硼≈5×10??/℃)導致界面開裂;(2)低溫脆化(PA6在-20℃沖擊強度下降50%)。改進方向:(1)添加玻璃纖維(15%-20%)降低CTE;(2)開發聚芳醚酮(PAEK)基耐高溫磁體(連續使用溫度250℃)。博世某款驅動電機磁體通過"PPS+30%玻纖"方案,在-40℃~180℃循環后磁通衰減<3%。深圳耐高溫注塑磁體定制

- 浙江鐵氧體注塑磁體制造商 2025-08-26

- 泰州稀土注塑磁體在電機中的應用 2025-08-26

- 江蘇好用的注塑磁體制造商 2025-08-26

- 寧波抗腐蝕注塑磁體性能 2025-08-26

- 低損耗注塑磁體定制 2025-08-26

- 深圳釹鐵硼注塑磁體供應商 2025-08-25

- 寧波注塑磁體供應商 2025-08-25

- 廣州耐高溫注塑磁體性能 2025-08-25

- 泰州電機用注塑磁體價格 2025-08-25

- 嘉興鐵氧體注塑磁體供應商 2025-08-25

- 嘉興稀土注塑磁體推薦廠家 2025-08-25

- 深圳耐高溫注塑磁體定制 2025-08-24