- 品牌

- 普林電路,深圳普林,深圳普林電路

- 型號

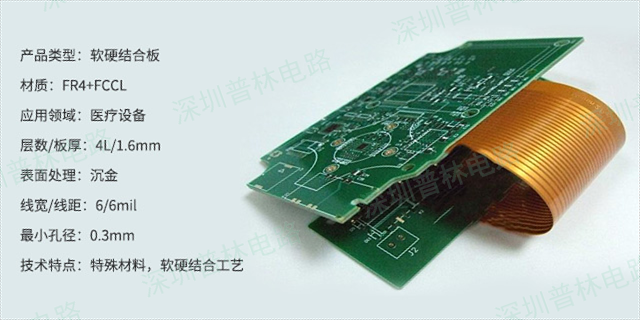

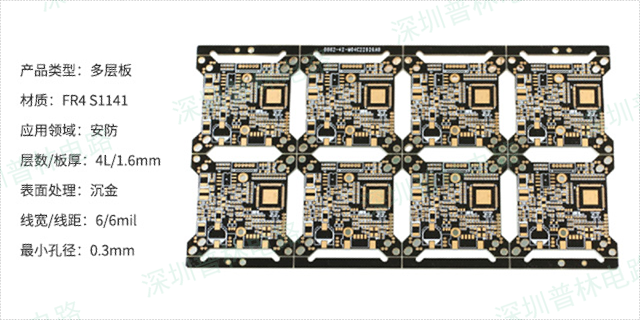

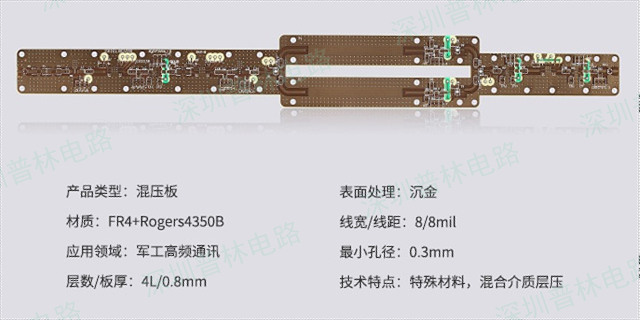

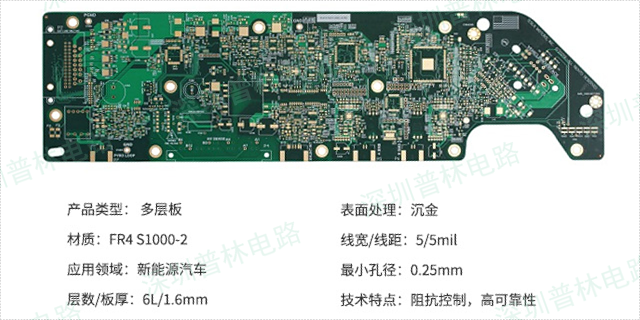

- 高多層精密電路板、盲埋孔板、高頻板、混合層壓板、軟硬結合板

- 表面工藝

- 噴錫板,防氧化板,沉金板,全板電金板,插頭鍍金板

- 基材類型

- 剛撓結合線路板,剛性線路板,撓性線路板

- 基材材質

- 有機樹脂類覆銅板,金屬基覆銅板,陶瓷基覆銅板,多層板用材料,特殊基板

- 層數

- 多層,單面,雙面

- 絕緣樹脂

- 酚醛樹脂,氰酸酯樹脂(CE),環氧樹脂(EP),聚苯醚樹脂(PPO),聚酰亞胺樹脂(PI),聚酯樹脂(PET),聚四氟乙烯樹脂PTFE

- 增強材料

- 復合基,無紡布基,玻纖布基,合成纖維基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 熱沖擊性

- 288攝氏度*10秒,三次

- 成品板翹曲度

- 0.75

- 產地

- 中國

- 基材

- 鋁,銅

- 機械剛性

- 剛性,柔性

- 絕緣材料

- 金屬基,陶瓷基,有機樹脂

- 絕緣層厚度

- 薄型板,常規板

- 產品性質

- PCB板

高頻PCB在現代電子技術中的各個領域都發揮著重要作用:

1、醫療應用:在醫療設備中,高頻PCB的應用確保了設備性能和數據準確性。比如,X射線設備和MRI掃描儀需要高頻信號傳輸,以保證圖像清晰度和精確性。

2、移動通信設備和智能照明系統:在移動通信領域,高頻PCB確保了手機、基站等設備的無線通信高效可靠,為用戶提供更穩定、快速的通信體驗。智能照明系統也因高頻PCB的應用而提高了能效和靈活性,實現了智能控制和節能。

3、雷達系統、船舶和航空工業:在雷達系統中,高頻PCB處理和傳輸雷達波,直接影響系統的探測性能。船舶和航空工業的通信和導航設備也依賴高頻PCB,確保設備在復雜環境下可靠運行,提升航行安全性和效率。

4、功率放大器和低噪聲放大器:通信和無線系統中的功率放大器和低噪聲放大器通過高頻PCB提高信號放大的效率和精度,進而改善了系統的性能和覆蓋范圍。

5、無源元件:高頻PCB廣泛應用于功率分配器、耦合器、雙工器、濾波器等無源元件的制造,確保其精確性和性能穩定性。

6、汽車防撞系統、衛星系統、無線電系統:在汽車、衛星和無線電系統中,高頻PCB用于處理雷達和通信系統的信號,實現汽車防撞系統的智能化、衛星系統的數據傳輸和無線電系統的高速通信。 深圳普林電路以沉金、沉鎳鈀金等高級表面處理工藝為特色,通過精湛工藝確保PCB的高性能和可靠性。廣東工控PCB抄板

多層壓合機是用于制造多層PCB的設備。其主要功能是將多個薄層的基材、銅箔以及其他必要的層次按照設計要求堆疊在一起,并通過熱壓合的方式將它們緊密粘合成一個整體。以下是對多層壓合機的詳細介紹:

1、結構和工作原理:多層壓合機通常由上下兩個壓合板構成。在設定的層次結構下,每一層的基材、銅箔和其他層次的材料按照順序放置在這兩個壓合板之間。通過高溫和高壓的作用,這些材料在設定的時間和溫度條件下緊密結合,形成一個堅固的多層PCB。

2、加熱系統:多層壓合機配備高效的加熱系統,常采用熱油或電加熱系統。這確保整個PCB材料層次結構中的每一層都能夠達到設計要求的溫度,保證良好的粘合效果。

3、壓力系統:壓合機的壓力系統通過液壓或機械裝置提供均勻且可控制的壓力。這是確保各層之間牢固粘合的關鍵因素。

4、控制系統:先進的多層壓合機配備自動化的控制系統。該系統能夠監測和調整加熱溫度、壓力和壓合時間,確保每個PCB的制造都符合精確的規格和標準。

5、層間定位系統:為了確保PCB各層的準確定位,多層壓合機通常配備層間定位系統。該系統能夠確保每一層都在正確的位置上進行粘合,保證PCB的質量。 深圳印制PCB技術在射頻和微波頻段,我們的 PCB設計人員你能夠準確處理噪聲、振鈴和反射,確保信號傳輸的高效性。

控深鑼機在電子制造行業的應用范圍涵蓋了多個領域,在通信設備制造方面,特別是在手機、路由器和通信基站等設備的生產中,控深鑼機的主要任務是進行精確的鉆孔。這些孔位的準確性對于確保電子元件的緊湊布局和設備的高性能很重要。控深鑼機能夠實現微小孔徑和高密度布局,從而滿足了通信設備對于精密加工的要求。

在計算機硬件制造領域,控深鑼機同樣發揮著重要作用。在制造計算機主板、顯卡、服務器等硬件時,多層PCB的精密孔位加工是非常重要的。控深鑼機能夠在多層PCB上實現精確的孔位定位和鉆孔,確保了硬件設備的高度集成和穩定性。

此外,在醫療電子設備制造領域,控深鑼機也發揮著關鍵作用。醫療設備對于電路板的要求往往更加嚴格,需要高密度、高精度的PCB來支持設備的先進功能和可靠性。控深鑼機能夠滿足這些要求,提供精密加工和高質量的PCB,從而確保醫療設備的性能和安全性。

控深鑼機作為電子制造過程中的關鍵設備,通過其高精度、多功能的特點,為現代電子設備的制造提供了重要支持。它不僅推動了電子行業的技術發展和創新,也為各個領域的電子設備提供了高質量、高性能的電路板解決方案。

普林電路的SMT貼片技術提升了產品的性能和可靠性。

首先,SMT貼片技術的高度集成性為電子產品設計提供了更大的靈活性。采用小型芯片元件使得設計師能夠更緊湊地布局電路板,實現更小巧、輕便的終端產品。這不僅滿足了現代消費者對便攜性和輕量化的需求,同時也為創新型產品的設計提供了更大的空間。

其次,SMT技術的強大抗振性和高可靠性使得電子產品在面對各種環境挑戰時更為穩定,尤其對于移動設備和車載電子系統等領域。產品的壽命和穩定性提升不僅增強了用戶體驗,還有助于減少維護和售后服務的成本。

第三,SMT貼片技術在高頻特性方面的出色表現對通信和無線技術領域產生了深遠的影響。通過減少寄生電感和寄生電容的影響,SMT降低了射頻干擾和電磁干擾,使電子設備更適用于復雜的通信環境。這對于5G技術的發展和物聯網設備的普及起到了積極推動作用。

SMT技術的高效自動化生產不僅提高了生產效率,還為工業制造的智能化和工業4.0的發展提供了有力支持。隨著智能制造的興起,SMT的應用將在整個生產鏈上帶來更多的效益,推動整個電子制造業的升級和發展。深圳普林電路通過引入SMT貼片技術,不僅提升了自身生產效率,同時也推動著整個行業的創新和進步。 快速的PCB樣板制作,幫助客戶實現產品快速上市。

普林電路有哪些檢驗步驟確保PCB的高質量和可靠性?

PCB生產過程中的嚴格檢驗步驟確保了終端產品的高質量標準。前端制造階段通過對設計數據的仔細審核,可以避免后續制造過程中的錯誤和偏差。接下來是制造測試階段,其中包括目視檢查、非破壞性測量和破壞性測試。這些測試確保了生產過程的穩定性和可靠性,同時驗證了生產出的電路板的質量。

在制造過程中,檢驗表詳細記錄了每個工作階段的檢查結果,包括所使用的材料、測量數據和通過的測試。這種記錄對于追溯問題、質量控制和未來改進至關重要。此外,提供整個生產過程的完整追溯性也是保證產品質量的關鍵。

印刷和蝕刻內層階段通過多項檢查確保蝕刻抗蝕層和銅圖案符合設計要求。內層銅圖案的自動光學檢測至關重要,可避免短路或斷路導致電路板失效。

多層壓合階段通過數據矩陣檢查材料一致性,并測量每個生產面板的壓合后厚度,可以確保每個電路板都符合設計要求。鉆孔和銅、錫電鍍階段也涉及到自動檢查和非破壞性抽樣檢查,以保證孔徑和銅厚度的準確性。

外層蝕刻階段的目視檢查和抽樣檢查是確保外層軌道尺寸正確的重要步驟。這些檢驗步驟的結合確保了每個生產出的電路板都符合高質量標準,從而提高了產品的可靠性和穩定性。 從目視檢查到自動光學檢查,我們對PCB進行細致入微的驗證,為客戶提供高可靠性的成品。廣東雙面PCB電路板

深圳普林電路的成功故事,是對品質和技術實力的充分肯定。我們為汽車PCB行業的不斷進步貢獻一份力量。廣東工控PCB抄板

金相顯微鏡在PCB制造領域為確保產品質量和性能提供了無可替代的工具。通過金相顯微鏡,我們可以深入了解電路板的微觀結構,從而確保其質量和性能。普林電路配備了先進的金相顯微鏡,以確保每一個PCB制造細節都經過精心檢查。

技術特點方面,我們的金相顯微鏡具有出色的光學性能和高分辨率,能夠以高度精確的方式觀察PCB的微觀結構。這使我們能夠檢測微小的缺陷、焊接問題和材料性質,從而確保電路板的可靠性和性能。

在使用場景方面,金相顯微鏡廣泛應用于電子、通信、醫療設備和航空航天等領域,以確保PCB符合高標準的要求。通過顯微鏡觀察,我們可以評估焊點質量、排除可能的缺陷,并進行精確的測量,從而保證產品質量。

從成本效益的角度來看,金相顯微鏡的使用可以幫助我們在制造過程中早期發現潛在問題,從而減少了后續維修和修復的需要,降低了成本。此外,通過提前檢測和解決問題,我們能夠確保PCB制造過程的高效性,減少了廢品率,進一步提高了生產效率和經濟效益。

綜上所述,金相顯微鏡在PCB制造中的應用不僅是為了確保產品質量和性能,同時也能夠提高生產效率、降低成本,為企業帶來更大的經濟利益。 廣東工控PCB抄板

- 廣東軟硬結合PCB公司 2025-08-26

- 厚銅PCB 2025-08-26

- 廣東通訊PCB技術 2025-08-26

- 深圳汽車PCB電路板 2025-08-25

- 深圳剛性PCB生產 2025-08-25

- 廣東多層PCB廠 2025-08-25

- 廣東雙面PCB板子 2025-08-25

- 深圳撓性板PCB生產 2025-08-25

- 廣東高頻PCB線路板 2025-08-25

- 廣東多層PCB定制 2025-08-25

- 安防PCB 2025-08-25

- 深圳厚銅PCB技術 2025-08-25