- 品牌

- 普林電路,深圳普林,深圳普林電路

- 型號

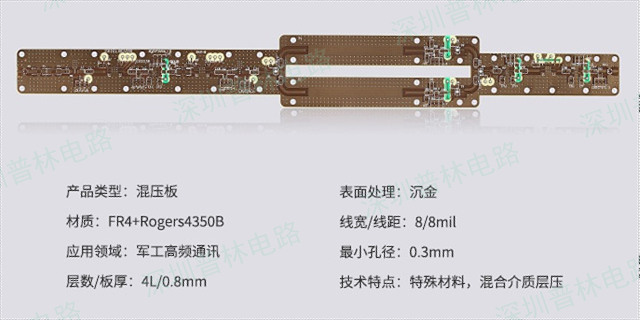

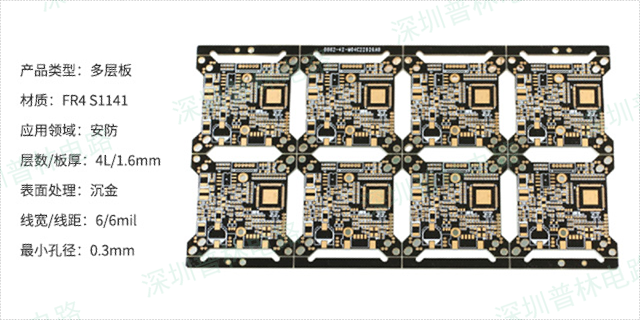

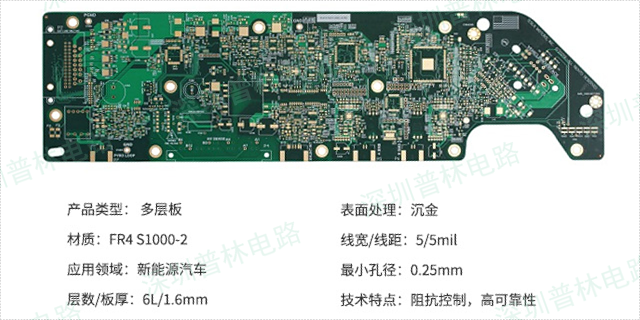

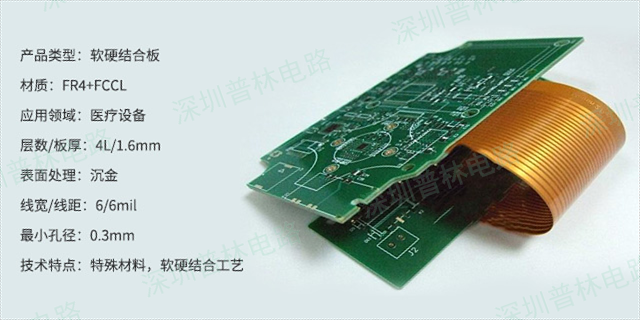

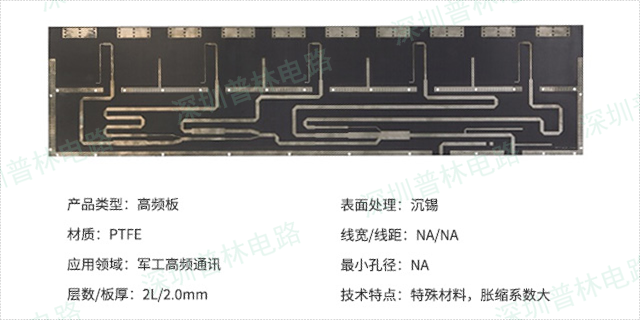

- 高多層精密電路板、盲埋孔板、高頻板、混合層壓板、軟硬結合板

- 表面工藝

- 噴錫板,防氧化板,沉金板,全板電金板,插頭鍍金板

- 基材類型

- 剛撓結合線路板,剛性線路板,撓性線路板

- 基材材質

- 有機樹脂類覆銅板,金屬基覆銅板,陶瓷基覆銅板,多層板用材料,特殊基板

- 層數

- 多層,單面,雙面

- 絕緣樹脂

- 酚醛樹脂,氰酸酯樹脂(CE),環氧樹脂(EP),聚苯醚樹脂(PPO),聚酰亞胺樹脂(PI),聚酯樹脂(PET),聚四氟乙烯樹脂PTFE

- 增強材料

- 復合基,無紡布基,玻纖布基,合成纖維基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 熱沖擊性

- 288攝氏度*10秒,三次

- 成品板翹曲度

- 0.75

- 產地

- 中國

- 基材

- 鋁,銅

- 機械剛性

- 剛性,柔性

- 絕緣材料

- 金屬基,陶瓷基,有機樹脂

- 絕緣層厚度

- 薄型板,常規板

- 產品性質

- PCB板

PCB 的汽車電子應用隨智能駕駛發展不斷升級,深圳普林電路以耐高溫與抗振動特性搶占市場先機。PCB 在新能源汽車中覆蓋電池管理系統(BMS)、ADAS 傳感器等關鍵部件,深圳普林電路生產過的 8 層汽車雷達板采用高頻板材(Rogers 4350B),線寬 / 線距 5mil/5mil,通過盲孔互連減少信號延遲,阻抗匹配精度 ±5%。金屬基板(鋁基厚度 1.0mm)表面經三價鉻鈍化處理,可在 - 40℃至 125℃環境下穩定工作,抗振動等級達 50g(5-2000Hz)。為激光雷達、域控制器提供高可靠互連方案,助力 L3 級自動駕駛技術落地。普林電路通過精湛的超厚銅增層技術和高精度壓合定位,為高功率和高密度應用提供穩定可靠的電路板解決方案。廣東鋁基板PCB抄板

醫療超聲設備應用場景中,PCB 的信號保真度決定成像質量。深圳普林電路為超聲診斷設備開發的 PCB,采用低噪聲設計,將信號噪聲控制在 5mV 以下,確保微弱超聲回波信號的采集。通過優化探頭接口電路,實現多通道信號同步傳輸,延遲誤差小于 10ns。基材選用高 Tg(180℃)FR-4,適應設備長時間工作的散熱需求。表面處理采用無鉛電鍍鎳金工藝,金層厚度 5μm 以上,保證探頭連接的導電性與耐磨性。產品通過 ISO13485 醫療質量管理體系認證,已應用于便攜式超聲、彩超等設備,為醫療診斷提供清晰穩定的影像支持。深圳六層PCB生產PCB一站式解決方案覆蓋研發樣品到中小批量,省去中間環節對接煩惱。

智能家居控制器應用場景中,PCB 的多功能集成與低成本是優勢。深圳普林電路為智能家居控制器開發的 PCB,采用集成化設計,在小尺寸板面上集成 WiFi、紅外、射頻等多種控制模塊,減少設備體積。通過優化生產工藝,降造成本 15%,同時保證產品質量。采用低功耗設計,待機電流降至 5mA 以下,符合智能家居節能需求。表面處理采用無鉛噴錫,通過環保認證,保障家庭環境安全。該方案已應用于智能燈光、窗簾等控制器,為用戶打造便捷的智能家居體驗。

PCB 的級工藝驗證流程彰顯深圳普林電路的技術壁壘,其產品通過多重極端環境測試。PCB 的應用需滿足 GJB 150A 系列環境試驗標準,深圳普林電路的某型 20 層 PCB 經高溫(125℃×96 小時)、低溫貯存(-55℃×72 小時)、濕熱循環(85℃/85% RH×50 周期)后,絕緣電阻仍≥10GΩ,抗剝強度>1.5N/mm。在鹽霧試驗中,暴露于 5% 氯化鈉溶液噴霧環境 96 小時后,表面無銹蝕且功能正常。此類 PCB 被應用于某型導彈制導艙,在過載 10000g 的沖擊下,信號傳輸延遲變化<5%,充分驗證了其在極端工況下的可靠性。剛柔結合PCB為多功能設備提供了更高的設計靈活性和更可靠的連接性,廣泛應用于智能電子和醫療器械領域。

新能源汽車充電樁應用場景中,PCB 需要適應戶外環境和高頻率的使用需求,深圳普林電路的充電樁 PCB 解決方案具有優勢。采用耐紫外線基材和防腐蝕表面處理,可在戶外暴曬、雨雪等環境下保持 5 年以上的穩定性能。支持大電流快充(電流 250A),通過優化銅箔布局和散熱結構,避免充電過程中的發熱問題。具備完善的過流、過壓、過溫保護電路設計,提升充電樁的使用安全性。產品兼容國標、歐標、美標等多種充電協議的電路需求,為充電樁制造商提供全球化的 PCB 解決方案,助力新能源汽車充電基礎設施的建設。PCB供應商管理采用VMI模式,關鍵物料安全庫存保障。深圳鋁基板PCB廠家

普林電路的軟硬結合PCB適應汽車電子、醫療設備和航空航天等領域的需求,實現了電路板設計的高度靈活性。廣東鋁基板PCB抄板

PCB 的孔內鍍層厚度是通孔可靠性的關鍵,深圳普林電路控制孔銅厚度≥20μm(IPC-6012 Class 3 標準)。PCB 的通孔電鍍采用脈沖電鍍技術,通過高電流密度(20-30ASF)與超聲波攪拌,確保孔內銅層均勻性≥85%。為汽車電子生產的 8 層 PCB,孔徑 0.3mm,孔內鍍層厚度 25μm,經熱沖擊測試(288℃, 10 秒 ×3 次)后無裂紋、無鍍層剝離。此類 PCB 應用于安全氣囊控制器,通過 100% 測試確保每孔導通,配合阻燃等級 UL 94V-0 的基材,滿足汽車功能安全標準 ISO 26262 的要求。廣東鋁基板PCB抄板

- 廣東軟硬結合PCB公司 2025-08-26

- 厚銅PCB 2025-08-26

- 廣東通訊PCB技術 2025-08-26

- 深圳汽車PCB電路板 2025-08-25

- 深圳剛性PCB生產 2025-08-25

- 廣東多層PCB廠 2025-08-25

- 廣東雙面PCB板子 2025-08-25

- 深圳撓性板PCB生產 2025-08-25

- 廣東高頻PCB線路板 2025-08-25

- 廣東多層PCB定制 2025-08-25

- 安防PCB 2025-08-25

- 深圳厚銅PCB技術 2025-08-25