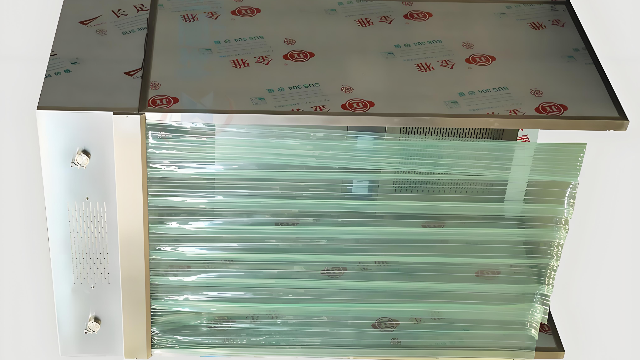

- 品牌

- 南京愛能

- 型號

- AN-FYCLZ

- 類型

- 高效過濾器

- 殼體材質(zhì)

- 不銹鋼

- 樣式

- 廂式

- 用途

- 空氣過濾,干燥過濾

- 外形尺寸

- 1000*1000*2000

生命周期成本(LCC)分析涵蓋設(shè)備采購、安裝、運行、維護、更換的全周期費用,幫助用戶制定經(jīng)濟合理的維護策略。采購成本占比約 40%-50%,需綜合考慮設(shè)備性能與價格,避免低價導(dǎo)致的高維護成本;運行成本主要為能耗和過濾器更換費用,約占 30%-40%,通過變頻風機和高效過濾系統(tǒng)可明顯降低;維護成本包括人工、清潔劑、消毒劑等,占 20%-30%,依賴規(guī)范化的維護流程。基于 LCC 分析,建議采用預(yù)防性維護策略,制定過濾器更換周期(如初效 3 個月、中效 6 個月、高效 24 個月),避免過度維護或維護不足。建立設(shè)備維護檔案,記錄每次維護的時間、內(nèi)容、費用,通過數(shù)據(jù)分析優(yōu)化維護計劃,例如發(fā)現(xiàn)某批次過濾器壽命短于預(yù)期,可追溯原因并調(diào)整供應(yīng)商或使用方式。生命周期成本管理不能降低總體支出,還能延長設(shè)備使用壽命,提升投資回報率,是現(xiàn)代化設(shè)備管理的重要組成部分。稱量誤差超限時,需校準稱量平臺或檢查靜電干擾情況。重慶品牌負壓稱量罩供應(yīng)商

模塊化設(shè)計是提升負壓稱量罩靈活性和維護效率的重要手段,將設(shè)備分解為箱體模塊、過濾模塊、風機模塊、控制模塊四高單獨單元,各模塊通過標準化接口連接,支持快速拆裝與更換。箱體模塊采用卡扣式不銹鋼框架,無需工具即可拆卸側(cè)板和頂板,便于內(nèi)部清潔和部件檢修;過濾模塊集成初效、中效、高效過濾器,采用抽屜式結(jié)構(gòu),更換時只需拉出舊模塊、推入新模塊,耗時≤10 分鐘,配合 BIBO 密封袋,確保更換過程無粉塵泄漏。風機模塊配備快接式風管接口和電氣插頭,支持 30 分鐘內(nèi)整體更換,減少停機時間。控制模塊采用標準化 PLC 控制柜,通過以太網(wǎng)接口與設(shè)備主體連接,支持遠程調(diào)試和程序升級。模塊化設(shè)計還便于設(shè)備運輸和現(xiàn)場安裝,高型設(shè)備可拆解為多個模塊,到達現(xiàn)場后通過螺栓快速組裝,縮短安裝周期 50% 以上。快速拆裝技術(shù)結(jié)合人機工程學設(shè)計,降低了維護難度,提升了設(shè)備的可服務(wù)性,尤其適合多班次連續(xù)生產(chǎn)的場景。湖南負壓稱量罩廠家制藥行業(yè)用于稱量原料藥、毒理試劑等易產(chǎn)生粉塵的物料,保障生產(chǎn)安全。

完善的培訓(xùn)體系是確保負壓稱量罩正確使用和維護的關(guān)鍵,培訓(xùn)內(nèi)容包括設(shè)備原理、操作規(guī)程、日常維護、應(yīng)急處理四部分。原理培訓(xùn)講解氣流組織、過濾系統(tǒng)、壓差控制的基本原理,使操作人員理解設(shè)備運行邏輯;操作規(guī)程培訓(xùn)通過現(xiàn)場演示和模擬操作,掌握開機準備、參數(shù)設(shè)置、物料稱量、關(guān)機清潔的標準流程,強調(diào)操作窗口開啟高度、防靜電手環(huán)佩戴等細節(jié);日常維護培訓(xùn)包括初效過濾器更換、表面清潔、壓差表校準等基礎(chǔ)維護技能,要求操作人員能識別簡單故障(如過濾器堵塞報警);應(yīng)急處理培訓(xùn)涵蓋停電、風機故障、粉塵泄漏等突發(fā)情況的應(yīng)對措施,如立即關(guān)閉操作窗口、啟動備用風機、觸發(fā)消防報警等。培訓(xùn)方式采用理論授課與實操考核結(jié)合,考核通過后方可上崗,每年進行復(fù)訓(xùn)更新知識。建立培訓(xùn)檔案,記錄培訓(xùn)內(nèi)容、時間、考核結(jié)果,確保操作人員具備必要的知識和技能,減少人為失誤導(dǎo)致的設(shè)備故障和安全風險。

高效過濾器的容塵量是指達到終阻力(初始阻力 2 倍)時的積塵質(zhì)量,是評估過濾器壽命的重要指標。容塵量測試在標準試驗臺進行,使用 ISO 12103-1 A2 粉塵,以恒定風量通過過濾器,記錄阻力隨時間的變化曲線,計算單位面積容塵量(g/m2)。對于負壓稱量罩常用的無隔板高效過濾器,容塵量通常≥150g/m2,對應(yīng)壽命在正常工況下≥24 個月。壽命預(yù)測模型結(jié)合容塵量數(shù)據(jù)、實際粉塵濃度和使用時間,例如當操作區(qū)域平均粉塵濃度為 5μg/m3 時,過濾器壽命可估算為(容塵量 × 過濾面積 ×10?)/(粉塵濃度 × 風量 × 運行時間),指導(dǎo)用戶制定合理的更換計劃。定期進行容塵量測試,對比不同供應(yīng)商的過濾器性能,選擇性價比優(yōu)良的產(chǎn)品,同時避免因過濾器壽命到期導(dǎo)致的防護失效風險。負壓稱量罩的負壓值通常維持在 - 10Pa 至 - 15Pa,確保粉塵不外泄。

智能化故障診斷系統(tǒng)通過集成多種傳感器和診斷算法,實現(xiàn)設(shè)備故障的自動識別與定位。系統(tǒng)實時采集壓差、風速、電流、溫度等數(shù)據(jù),運用神經(jīng)網(wǎng)絡(luò)算法建立正常運行的數(shù)學模型,當實測數(shù)據(jù)偏離模型閾值(如風機電流波動超過 ±15%)時,觸發(fā)故障診斷程序。常見故障的診斷邏輯如下:負壓不足時,先檢查過濾器壓差,若初效 / 中效壓差高則判定為過濾器堵塞,若壓差正常則檢查風機轉(zhuǎn)速和皮帶張力;風速不均時,分析高效過濾器各測點的壓差數(shù)據(jù),定位泄漏或堵塞的過濾器單元;噪音異常時,通過振動傳感器檢測風機軸承的振動幅值,結(jié)合頻譜分析判斷軸承磨損程度。診斷結(jié)果以文字和語音形式提示操作人員,并給出維修建議,如 “初效過濾器堵塞,建議 3 日內(nèi)更換”。智能化故障診斷系統(tǒng)提升了設(shè)備維護的針對性和效率,減少了對人工經(jīng)驗的依賴,是智能工廠建設(shè)中的重要組成部分。氣流異常波動可能由風機故障或傳感器失靈引起,需逐項排查。天津怎么樣負壓稱量罩供應(yīng)商

模塊化設(shè)計便于安裝調(diào)試,可快速集成到現(xiàn)有潔凈車間布局中。重慶品牌負壓稱量罩供應(yīng)商

隨著工業(yè) 4.0 技術(shù)的發(fā)展,負壓稱量罩正朝著智能化方向升級,通過物聯(lián)網(wǎng)(IoT)實現(xiàn)設(shè)備狀態(tài)的實時監(jiān)控與遠程管理。智能傳感器集成壓差、風速、過濾器阻力、能耗等多維度數(shù)據(jù),通過 Modbus 或 Profibus 協(xié)議上傳至工廠 MES 系統(tǒng),形成設(shè)備運行的數(shù)字孿生模型。操作人員可通過手機 APP 或中控高屏實時查看設(shè)備參數(shù),設(shè)置預(yù)警閾值(如過濾器壓差超過初始值 1.5 倍時報警),系統(tǒng)自動生成維護工單,提醒更換過濾器或清潔部件。高級功能包括基于高數(shù)據(jù)的故障預(yù)測,通過機器學習算法分析歷史數(shù)據(jù),提前識別風機軸承磨損、密封膠條老化等潛在問題,降低停機風險。此外,智能化稱量罩可與 ERP 系統(tǒng)對接,記錄每次稱量的物料信息、操作時間、設(shè)備狀態(tài),實現(xiàn)生產(chǎn)過程的全追溯。物聯(lián)網(wǎng)技術(shù)的應(yīng)用不提升了設(shè)備管理效率,還為制藥企業(yè)的數(shù)字化轉(zhuǎn)型提供了基礎(chǔ)數(shù)據(jù)支持,推動潔凈設(shè)備向智能化、無人化方向發(fā)展。重慶品牌負壓稱量罩供應(yīng)商

- 四川如何負壓稱量罩多少錢 2025-08-26

- 江蘇負壓稱量罩驗證 2025-08-25

- 江西負壓稱量罩什么價格 2025-08-25

- 湖北負壓稱量罩供應(yīng)商 2025-08-21

- 天津常見負壓稱量罩供應(yīng)商 2025-08-20

- 河北怎么樣負壓稱量罩生產(chǎn)企業(yè) 2025-08-15

- 海南負壓稱量罩電話 2025-08-15

- 浙江質(zhì)量負壓稱量罩供應(yīng)商 2025-08-14

- 廣東質(zhì)量負壓稱量罩工廠直銷 2025-08-14

- 江蘇負壓稱量罩urs 2025-08-12

- 四川如何負壓稱量罩品牌 2025-08-12

- 福建負壓稱量罩價格優(yōu)惠 2025-08-07