- 品牌

- 美淼

- 型號

- 齊全

- 用途

- 蒸汽鍋爐,采暖,冷卻補水,工藝用水,鋼鐵冶煉行業,化工制藥行業

- 控制器類型

- 全自動

- 加工定制

- 是

- 產地

- 昆山

- 廠家

- 昆山美淼新材料科技有限公司

熱分解法是制備鈦電極常用的方法之一。該方法首先將含有活性金屬元素的有機鹽或無機鹽溶液涂覆在鈦基體表面,然后通過高溫熱處理使涂層發生分解反應,形成具有電催化活性的金屬氧化物涂層。在制備鈦基二氧化釕電極時,通常采用四氯化釕的乙醇溶液作為涂液,將其均勻涂覆在經過預處理的鈦基體上,然后在一定溫度下進行多次熱分解,每次熱分解溫度和時間都有嚴格要求,通過控制這些參數,可以精確調控涂層的結構和性能。熱分解法制備的鈦電極具有良好的涂層與基體結合力,且工藝相對簡單,適合大規模生產。電化學方法使色度從500倍降至10倍以下。江西吸收塔電極除硬系統

保護層對于電極的長期穩定運行具有重要意義,它能夠阻止環境因素對電極的不利影響。在實際應用中,電極可能會面臨濕度、溫度變化、化學物質侵蝕等多種環境因素的挑戰。保護層可以防止電極表面被氧化、腐蝕,避免活性物質與外界雜質發生反應,從而維持電極的性能穩定。例如在戶外使用的電化學傳感器電極,其保護層需要具備良好的防水、防紫外線性能;在化工生產中的電極,保護層則要能抵御強酸堿等化學物質的腐蝕。

選擇電極材料時,導電性是一個極為關鍵的參數。不同的應用場景對導電性的要求差異很大,在電力傳輸領域,用于輸送大量電能的電極,必須具備極高的導電率,以減少電能在傳輸過程中的損耗。像銅這種常見的導電材料,其導電率較高,廣泛應用于一般的電力傳輸電極。而在一些對導電性能要求更為苛刻的電子器件中,如芯片中的電極,可能會選用導電率更高的銀或其他特殊材料,以滿足高速、高效的數據傳輸需求。 吉林工業電極除硬系統循環水電化學處理實現節能減排。

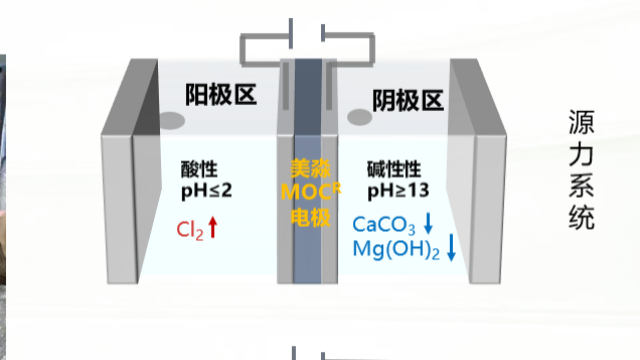

鈦電極表面的活性涂層賦予了其高催化活性。通過合理設計和制備活性涂層,能夠明顯降低電化學反應的過電位,加快反應速率。以鈦基二氧化釕電極在氯堿工業為例,其表面的二氧化釕涂層能夠有效催化氯離子氧化生成氯氣的反應,使得反應在較低的電壓下進行,降低了能耗。在有機電合成領域,鈦電極的高催化活性能夠促進有機化合物的氧化或還原反應,實現一些傳統化學方法難以完成的合成過程,為有機合成開辟了新途徑,在精細化工產品生產中具有重要應用價值。

鈦電極突出的特性之一便是明顯的耐腐蝕性。鈦在空氣中極易與氧結合,形成一層致密且穩定的氧化膜,這層氧化膜能有效阻止鈦基體進一步被腐蝕。在多種強腐蝕性介質中,如鹽酸、硫酸、硝酸等,普通金屬電極可能迅速被腐蝕破壞,而鈦電極憑借其表面的氧化膜,能夠長時間穩定工作。即使在高濃度、高溫的腐蝕性溶液中,鈦電極依然能保持良好的物理和化學性能。例如,在濕法冶金領域,鈦電極可用于處理含大量酸、堿和重金屬離子的溶液,其耐腐蝕性使得電極壽命大幅延長,減少了設備維護和更換成本,提高了生產效率。電化學沉積回收銅純度達99.5%。

循環水管道和換熱器的電化學陰極保護可通過外加電流或犧牲陽極實現。以Impressed Current Cathodic Protection(ICCP)為例,鈦鍍鉑陽極(壽命>20年)輸出電流使碳鋼管道電位極化至-850 mV(vs. CSE),腐蝕速率降低90%。設計需考慮:①陽極分布(每50米一組);②參比電極監控(Ag/AgCl);③絕緣法蘭(防雜散電流)。某海水循環冷卻系統中,ICCP技術使管道壽命從5年延長至15年以上。

循環水排污水的回用是節水關鍵,電化學-超濾(EC-UF)組合工藝可同步去除懸浮物、有機物和微生物。鋁電極電解產生的Al3?水解后形成絮體(如Al(OH)?),通過吸附和電中和作用強化UF膜污染控制,通量衰減率降低60%。典型操作條件:電流密度20 A/m2,膜通量50 L/(m2·h)。某熱電廠的零排放項目中,EC-UF使反滲透進水SDI<3,回用率從70%提升至90%。 電化學阻垢劑再生復用次數達10次。黑龍江循壞水電極設備

電化學技術處理循環水無氣味。江西吸收塔電極除硬系統

工業廢水成分復雜,常含有毒、難降解有機物(如酚類、染料、農藥),而電氧化技術對此類污染物表現出獨特優勢。例如,在焦化廢水處理中,采用Ti/SnO?-Sb?O?電極可將苯酚濃度從500 mg/L降至5 mg/L以下,COD去除率達85%。對于印染廢水,電氧化能同時實現脫色(降解偶氮鍵)和COD削減,如使用Ti/Pt陽極時,活性艷紅X-3B的脫色率在60分鐘內達99%。該技術的工業化應用需解決電極壽命(如涂層剝落問題)和能耗優化(如采用脈沖電流),目前已有模塊化電氧化反應器用于電鍍、制藥等行業的中試案例。江西吸收塔電極除硬系統

- 遼寧循壞水電極 2025-08-28

- 內蒙古海水淡化電極設施 2025-08-27

- 湖北吸收塔電極設施 2025-08-27

- 河北海水淡化電極除硬 2025-08-27

- 陜西數據中心電極除硬系統 2025-08-27

- 廣東海水淡化電極設備 2025-08-27

- 北京海水淡化電極除硬 2025-08-26

- 廣東循壞水電極需求 2025-08-26