- 品牌

- 奧遠

- 型號

- 齊全

- 是否定制

- 是

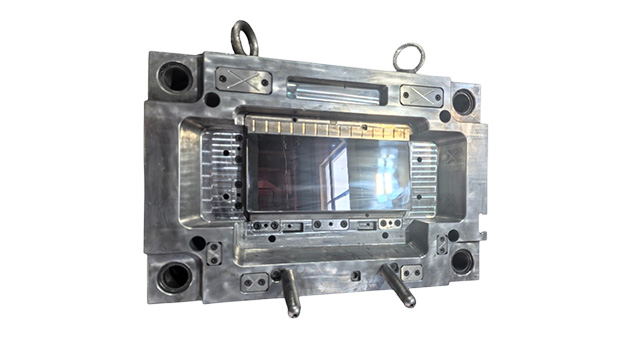

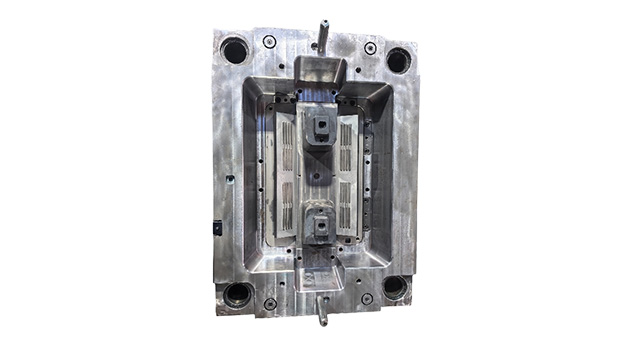

冰箱配套塑件工藝是冰箱制造過程中不可或缺的一環,它直接關系到冰箱的整體質量和性能。冰箱配套塑件的生產工藝主要包括原材料準備、混合、造粒、擠出成型、冷卻固化、后加工和質量檢驗等多個步驟。在原材料準備階段,需要選擇合適的塑料材料,如ABS、HIPS、PP等,這些材料需要具備良好的韌性、耐沖擊性和耐溫性等特點。混合過程則是將塑料原材料與各種助劑,如穩定劑、填充劑、顏料等進行精確配比,并通過混料機進行均勻混合。造粒后,塑料原料被塑化成均勻的顆粒,再通過擠出機進行熔融,并通過模具擠出所需的形狀和尺寸的塑料零件。擠出過程中需要嚴格控制溫度、速度和壓力,以確保產品的尺寸精度和表面質量。冷卻固化后,塑料零件達到規定的硬度和強度,再經過切割、打磨、鉆孔等后加工處理,進行質量檢驗,確保產品符合設計要求和質量標準。家用電器塑件表面硬度決定耐磨性。洗衣機橡塑件現貨

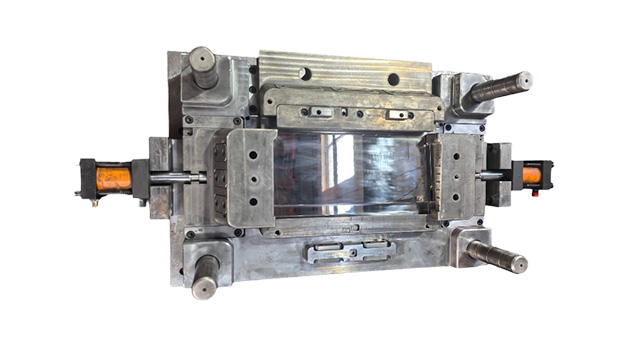

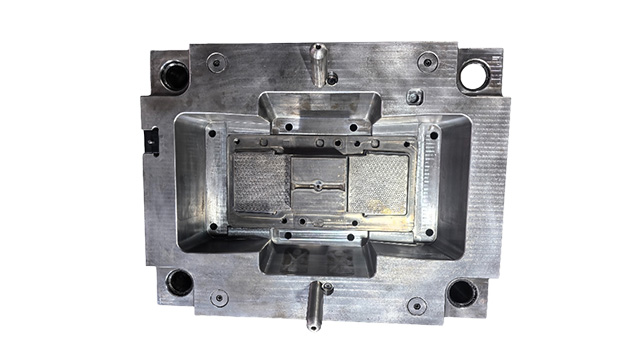

家用吸塵器塑件工藝不僅要求產品質量高,還要求生產效率高、成本低。在注塑成型過程中,模具的設計和制造是關鍵因素之一。模具的精度和壽命直接影響到塑料件的尺寸精度和表面質量。因此,在模具的設計和制造過程中,需要采用先進的CAD/CAM技術和精密的機械加工設備,以確保模具的精度和質量。同時,為了提高生產效率,注塑機通常采用自動化控制系統,可以實現自動送料、自動注塑、自動脫模等過程,減少了人工干預,提高了生產效率。在塑料件的生產過程中,還需要對廢料進行回收和處理,以實現資源的循環利用和環境保護。家用吸塵器塑件工藝的不斷優化和創新,不僅提高了產品的質量和生產效率,也為環保和可持續發展做出了貢獻。家用冰箱塑件規格家電塑件色彩搭配要符合家居風格。

洗衣機塑殼件的工藝選擇對于產品的性能和質量至關重要。注塑成型工藝因其高效率、高精度和多樣化的材料適用性,成為洗衣機塑殼件制造的選擇。注塑工藝不僅可以生產復雜形狀和精細結構的塑殼件,而且可以實現大批量、自動化生產,從而降低生產成本,提高生產效率。然而,注塑工藝也存在一些局限性,如模具成本較高,不適合單件或小批量生產。注塑塑殼件的強度、表面硬度和抗沖擊性能也需關注,以避免在使用過程中出現損壞。因此,在洗衣機塑殼件的生產過程中,需要綜合考慮產品的功能需求、生產成本和生產效率,選擇合適的塑料材料和注塑工藝參數,以確保塑殼件的質量和性能。同時,隨著新材料和新工藝的不斷涌現,洗衣機塑殼件的制造工藝也在不斷發展和創新,為洗衣機產品的升級換代提供了有力支持。

除了成型工藝,表面處理工藝也是家用洗衣機塑件制造中不可或缺的一環。噴涂、印刷、機加工等多種表面處理工藝被普遍應用于洗衣機塑件的裝飾和保護。噴涂工藝通過噴涂油漆或粉末在塑件表面形成一層保護膜,不僅提高了塑件的耐腐蝕性、耐磨性,還賦予了塑件豐富的色彩和質感。印刷工藝則可以在塑件表面印刷出各種圖案和文字,提升洗衣機的美觀度和品牌識別度。機加工如拉絲、噴砂、拋光等工藝則通過改變塑件表面的微觀結構,達到提升塑件質感和手感的效果。這些表面處理工藝的應用,使得洗衣機塑件在滿足功能需求的同時,也具備了良好的裝飾性和耐用性。塑件設計需考慮家電的散熱需求。

冰箱擠塑件工藝是現代冰箱制造業中不可或缺的一環,它直接關系到冰箱整體的保溫性能和耐用性。擠塑,即擠出成型,是一種將熱塑性材料通過模具擠出并冷卻固化的成型方法。在冰箱制造中,擠塑件主要用于制作冰箱的隔熱層,如門體隔熱板、側壁隔熱條等。這些擠塑件不僅要求具備良好的保溫效果,還需具備一定的機械強度和耐腐蝕性。因此,在擠塑工藝中,原料的選擇、溫度的控制、模具的設計以及擠出速度的調節都至關重要。通過精確的工藝控制,可以確保擠塑件達到理想的密度和均勻性,從而有效提高冰箱的能效比和使用壽命。隨著環保意識的增強,越來越多的冰箱制造商開始采用環保型擠塑材料,如可回收的熱塑性聚氨酯,以實現綠色生產。家用電器塑件輕便易安裝,方便用戶操作。麗水冰箱配套塑件

家用電器塑件具有良好的散熱性能,保障家電穩定運行。洗衣機橡塑件現貨

家用冰箱塑件工藝是冰箱制造過程中至關重要的一環,它直接關系到冰箱的整體質量和使用壽命。在制造家用冰箱塑件時,常用的工藝包括吸塑、注塑和鈑金等。吸塑工藝主要用于制造門框、內隔板、蔬菜保鮮箱等大型塑料件,這種工藝具有成型精度高、表面光滑、無需后續修整等優點。注塑工藝則常用于制造小型塑料件,如冰箱把手、插銷等,其優勢在于可以任意改變零件的形狀和大小,實現高精度、多面開發、復雜形狀的產品生產。鈑金工藝則主要用于制作冰箱外殼及支架等零件,該工藝可以制造出較大的零件,且工藝流程簡單、成本低、加工效率高。然而,這些工藝在生產過程中也存在一些挑戰,如模具制造周期長、能源消耗大、易產生變形等問題,因此需要嚴格控制生產過程中的各項參數,確保產品質量。洗衣機橡塑件現貨

- 麗水家用電器塑件加工 2025-08-25

- 海門家用冰箱塑件加工 2025-08-25

- 常州吸塵器塑件加工 2025-08-25

- 泰興冰箱吸塑件 2025-08-25

- 諸暨家用攪拌機塑件 2025-08-25

- 臺州家用洗衣機塑件供應公司 2025-08-25

- 海安洗衣機橡塑件配件價格 2025-08-25

- 家用攪拌機塑件廠家 2025-08-25

- 臺州冰箱擠塑件經銷商 2025-08-25

- 寧波家用攪拌機塑件加工 2025-08-25

- 海寧洗衣機塑件廠家批發 2025-08-25

- 句容冰箱零件噴塑 2025-08-24