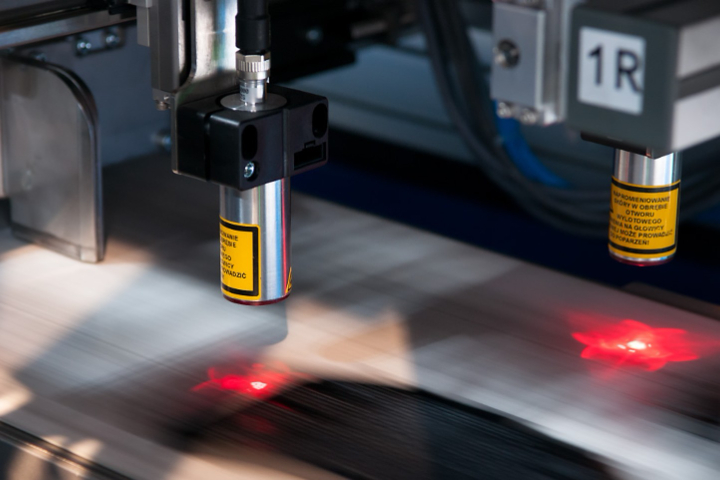

在半導(dǎo)體制造領(lǐng)域,非接觸式膜厚儀扮演著至關(guān)重要的角色。芯片制造過程中涉及數(shù)百道工藝步驟,其中大量工序需要沉積極薄的薄膜層,如柵極氧化層、多晶硅層、金屬互連層等,其厚度通常在幾納米到幾百納米之間。任何微小的厚度偏差都可能導(dǎo)致器件性能下降甚至失效。因此,必須在每道工序后進(jìn)行精確的膜厚檢測。非接觸式橢偏儀或反射式測厚儀被集成在光刻機(jī)、CVD(化學(xué)氣相沉積)和PVD設(shè)備中,實現(xiàn)原位(in-situ)或在線(on-line)測量,確保工藝一致性。其高精度、高重復(fù)性和自動化數(shù)據(jù)采集能力,極大提升了良品率和生產(chǎn)效率。支持透明、半透明及多層膜結(jié)構(gòu)的厚度分析。成像膜厚儀

秒速非接觸膜厚儀的全球市場正呈現(xiàn)“技術(shù)趨同、應(yīng)用分異”的格局。歐美主導(dǎo)領(lǐng)域:德國布魯克憑借白光干涉技術(shù)壟斷半導(dǎo)體市場(市占率58%),單臺售價超50萬美元;而亞洲側(cè)重成本創(chuàng)新——中國精測電子以AI算法切入中端市場,價格為歐美1/3,2023年出貨量躍居全球第二。區(qū)域需求差異明顯:北美新能源車廠聚焦電池膜檢測(年增速25%),歐洲光伏企業(yè)主攻減反射層監(jiān)控(精度要求±0.01μm),東南亞則需求集中于食品包裝(價格敏感度高)。地緣影響供應(yīng)鏈:美國《芯片法案》催生本土化替代,應(yīng)用材料公司新建德州工廠,將交付周期從6個月縮至8周;中國“十四五”規(guī)劃扶持國產(chǎn)替代,上海微電子設(shè)備已打入長江存儲產(chǎn)線。用戶策略分化明顯——日韓企業(yè)偏好“交鑰匙方案”(含工藝優(yōu)化服務(wù)),新興市場則傾向模塊化配置。實證數(shù)據(jù)顯示,國產(chǎn)設(shè)備在越南電池廠滲透率達(dá)45%,因支持熱帶高濕環(huán)境(95%RH);而在德國汽車業(yè),歐洲品牌仍占70%份額,因符合VDA 6.3標(biāo)準(zhǔn)。未來競爭焦點在生態(tài)構(gòu)建:歐美推開源API對接MES系統(tǒng),中國廠商綁定寧德時代等鏈主企業(yè)。這種區(qū)域博弈中,技術(shù)標(biāo)準(zhǔn)成為新戰(zhàn)場——中國主導(dǎo)的ISO/TC213工作組正制定“秒速測量”國際標(biāo)準(zhǔn)。可移動膜厚儀代理非接觸膜厚儀無需觸碰樣品即可精確測量薄膜厚度。

某全球電池巨頭引入秒速非接觸膜厚儀的案例,生動詮釋了其工業(yè)價值。該公司生產(chǎn)鋰離子電池極片,銅箔上涂布的活性材料層厚度需控制在80±2μm,傳統(tǒng)接觸式測量因壓陷效應(yīng)導(dǎo)致標(biāo)準(zhǔn)差達(dá)3μm,良率85%。部署該儀器后,采用激光共聚焦技術(shù)隔空掃描,0.3秒內(nèi)獲取全幅面厚度分布,精度提升至±0.5μm。實施首年,關(guān)鍵數(shù)據(jù)如下:檢測速度從每片12秒縮至1秒,單線日產(chǎn)能增加18%;厚度波動減少60%,使電池循環(huán)壽命提升200次;因避免極片劃傷,報廢率從4%降至0.7%,年節(jié)省材料成本230萬元。操作層面,設(shè)備與MES系統(tǒng)無縫集成,質(zhì)檢員通過平板實時查看熱力圖,異常自動觸發(fā)停機(jī)。維護(hù)成本也明顯降低:無探頭更換,年服務(wù)費減少40%。用戶反饋強(qiáng)調(diào)“秒速”對柔性生產(chǎn)的支撐——當(dāng)切換高鎳三元材料時,0.5秒內(nèi)完成參數(shù)重置,無需停線校準(zhǔn)。更深遠(yuǎn)的是數(shù)據(jù)價值:積累的百萬條厚度記錄經(jīng)AI分析,優(yōu)化了涂布機(jī)輥隙設(shè)置,將工藝窗口擴(kuò)大15%。該案例已成行業(yè)標(biāo)準(zhǔn),被寫入IEC標(biāo)準(zhǔn)指南。它證明,秒速非接觸膜厚儀不止是測量工具,更是企業(yè)數(shù)字化轉(zhuǎn)型的催化劑,將質(zhì)量成本轉(zhuǎn)化為競爭優(yōu)勢,投資回報周期8個月。

在光學(xué)元件(如鏡頭、濾光片、反射鏡)制造中,需在玻璃基板上沉積多層高精度光學(xué)薄膜,以實現(xiàn)特定的透射、反射或截止特性。這些膜層的厚度必須嚴(yán)格控制在設(shè)計值的±1%以內(nèi)。非接觸式光譜反射儀或橢偏儀在鍍膜過程中實時監(jiān)測每層沉積情況,通過比對實測光譜與理論模型,動態(tài)調(diào)整蒸發(fā)源功率或沉積時間,確保膜系性能達(dá)標(biāo)。部分系統(tǒng)支持“終點檢測”功能,在達(dá)到目標(biāo)厚度時自動關(guān)閉蒸發(fā)源,避免過鍍。這種實時反饋機(jī)制極大提高了鍍膜成功率和產(chǎn)品一致性。可測ITO、SiO?、SiN、Al?O?等功能薄膜。

除了光學(xué)方法,非接觸式膜厚儀還頻繁采用渦流(EddyCurrent)和電磁感應(yīng)技術(shù),主要用于金屬基材上非導(dǎo)電或?qū)щ娡繉拥暮穸葴y量。渦流法適用于測量非磁性金屬(如鋁、銅)表面的絕緣涂層(如油漆、陽極氧化膜),其原理是通過交變磁場在導(dǎo)體中感應(yīng)出渦流,而涂層厚度會影響渦流的強(qiáng)度和分布,儀器通過檢測線圈阻抗的變化來推算膜厚。電磁感應(yīng)法則用于磁性基材(如鋼鐵)上的非磁性涂層(如鋅、鉻、油漆)測量,利用磁場穿透涂層并在基材中產(chǎn)生磁通量變化,涂層越厚,磁阻越大,信號越弱。這兩種方法響應(yīng)迅速、穩(wěn)定性好,常用于汽車、航空航天和防腐工程中的現(xiàn)場檢測。可集成于生產(chǎn)線,實現(xiàn)實時在線監(jiān)控。分光輻射膜厚儀廠家

廣泛應(yīng)用于半導(dǎo)體、光學(xué)、顯示和新能源等高科技領(lǐng)域。成像膜厚儀

非接觸膜厚儀的測量精度與適應(yīng)性是其主要優(yōu)勢,可覆蓋從納米級到毫米級的頻繁厚度范圍。高級光學(xué)類設(shè)備(如光譜共焦膜厚儀)分辨率可達(dá)0.01μm,重復(fù)性精度≤0.1μm,滿足半導(dǎo)體晶圓、光學(xué)鍍膜等領(lǐng)域的超精密測量需求;電磁渦流法設(shè)備則擅長金屬基材上的絕緣涂層測量(如汽車漆、防腐層),精度通常為1-5μm,且不受基材導(dǎo)電性微小波動影響;超聲波法適用于非金屬多層結(jié)構(gòu)(如復(fù)合材料、塑料涂層),可穿透多層材料同時測量各層厚度,精度達(dá)±1%。設(shè)備支持多種基材適配,包括金屬、玻璃、陶瓷、塑料及復(fù)合材料,且能自動識別基材類型并切換測量模式,避免因材質(zhì)差異導(dǎo)致的誤差。此外,內(nèi)置溫度補(bǔ)償算法可減少環(huán)境溫度變化對測量結(jié)果的影響,確保車間現(xiàn)場數(shù)據(jù)的穩(wěn)定性。成像膜厚儀