- 品牌

- NINEBOT

- 型號

- 齊全

- 類型

- 鋁板材,鋁帶材,鋁排材,鋁箔材,鋁管材,鋁線材,鋁粒

- 加工工藝

- 擠壓錠

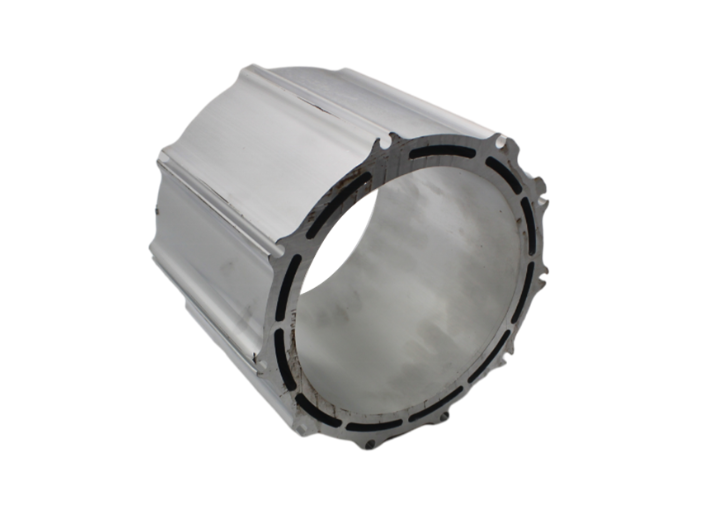

工業用材鋁電機殼的制造與應用探究在現代工業生產中,電機作為一種重要的動力源,其外殼材料的選擇對電機的性能、耐用性及成本控制具有重大影響。鋁材因其輕質、強高、良好的導熱性和加工性能,成為制造電機外殼的推薦材料之一。首先讓我們從鋁材的基本特性談起。鋁是地殼中儲量第三豐富的元素,它以質輕、耐腐蝕、導電導熱性能佳而著稱。在工業領域,純鋁往往通過合金化來提高其強度和硬度,形成各種鋁合金。例如,常見的鋁合金類型有5052、6061等,它們在電機殼制造中被普遍采用。采用工業材鋁電機殼的傳動機構更加緊湊,占用空間小。國產壓鑄工業材鋁電機殼廠家

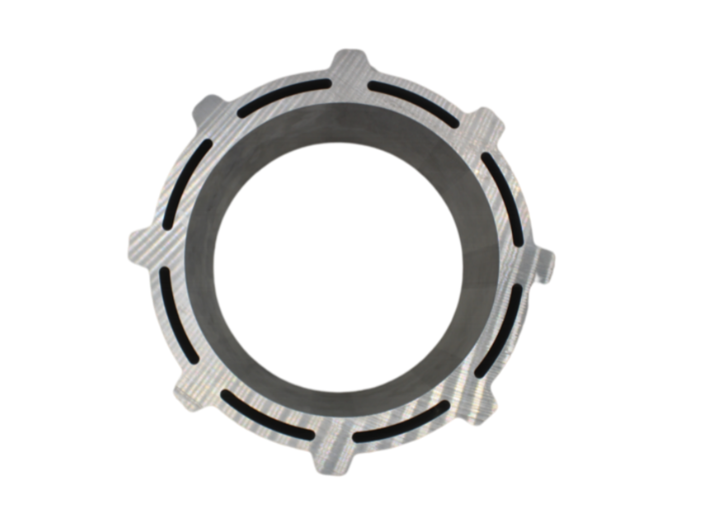

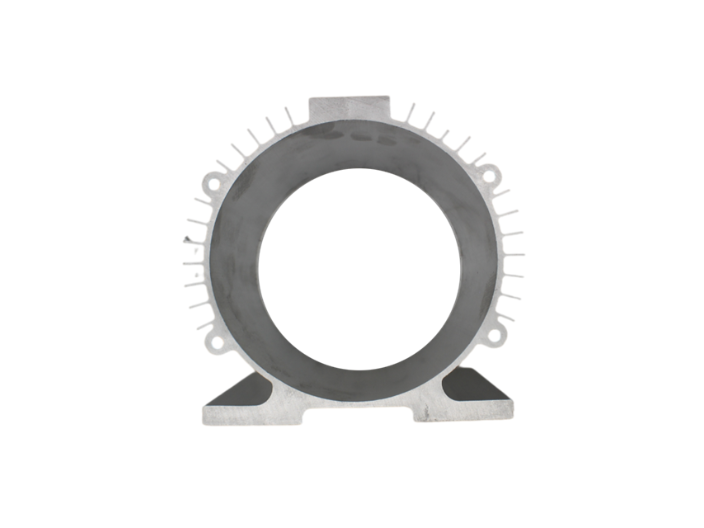

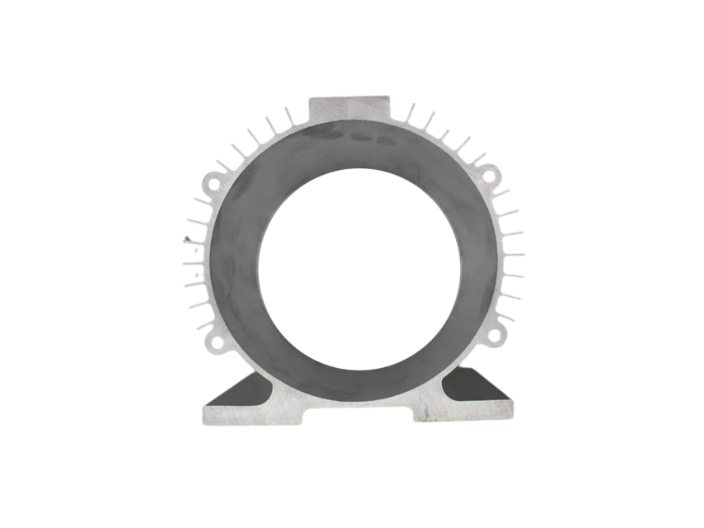

壓鑄工藝具有諸多明顯優勢。首先,壓鑄能夠實現高精度的成型,尺寸公差可以控制在較小范圍內,一般可達 ±0.1mm - ±0.2mm,這對于保證電機殼的裝配精度至關重要。其次,壓鑄工藝的生產效率極高,能夠實現大批量生產,適合大規模工業化生產需求。每分鐘可完成多個電機殼的壓鑄成型,大幅度提高了生產速度。再者,壓鑄可以制造出形狀復雜的電機殼,能夠滿足電機多樣化的設計要求,如帶有散熱筋、安裝孔、加強肋等結構的電機殼。然而,壓鑄工藝也面臨一些挑戰。一方面,壓鑄模具的制造成本較高,一套高精度的壓鑄模具價格可達數十萬元甚至上百萬元,這對于一些小型企業來說是較大的負擔。另一方面,壓鑄過程中容易出現氣孔、縮孔等缺陷。由于鋁合金在高壓下快速填充模具型腔,空氣難以完全排出,從而在鑄件內部形成氣孔。同時,在冷卻凝固過程中,如果補縮不足,也會產生縮孔缺陷。這些缺陷會影響電機殼的質量和性能,需要通過優化工藝參數、改進模具設計以及采用先進的鑄造技術(如真空壓鑄、半固態壓鑄等)來加以解決。抗氧化高精度工業材鋁電機殼加工工業材鋁電機殼可以有效地降低電機手感溫度。

工業材鋁電機殼的設計制造設計原則在設計工業材鋁電機殼時,需要遵循以下原則:一是滿足電機的功能和性能要求,包括承受載荷、抵抗振動、散熱等;二是優化結構,減少材料消耗和重量;三是考慮制造工藝性和經濟性,確保產品的可制造性和成本效益。制造工藝工業材鋁電機殼的制造工藝主要包括鑄造、鍛造、沖壓、焊接等。其中,鑄造是制造大型電機殼的常用方法,可以一次性成型復雜形狀的結構;鍛造則適用于制造高精度、墻高度的電機殼;沖壓則適用于制造薄壁、輕質的電機殼;焊接則可以實現不同材料的連接和組合。在實際生產中,需要根據具體的產品要求和工藝條件選擇合適的制造方法。

焊接工藝焊接是將多個零部件連接成一個整體的重要方法。在工業材鋁電機殼的加工中,常用的焊接方法有TIG焊、MIG焊和激光焊等。焊接過程中需要選擇合適的焊接參數和焊接材料,以保證焊縫的質量和強度。工業材鋁電機殼的質量控制在電機殼的加工過程中,質量控制是至關重要的環節。通過嚴格的質量控制,可以確保電機殼的尺寸精度、表面質量、強度和剛度等性能指標符合要求。以下是一些常用的質量控制方法:尺寸測量:使用測量工具對電機殼的尺寸進行測量,確保其與設計要求相符。表面檢查:對電機殼的表面進行目視檢查或使用放大鏡等工具進行檢查,以確保其無裂紋、無劃痕等缺陷。工業材鋁電機殼是一種經濟實用的機殼材料。

在選擇工業材鋁材料時,需要考慮以下幾個方面:機械性能:電機殼需要承受一定的載荷和振動,因此材料需要具有良好的機械性能,如強度、剛度、韌性等。導熱性能:電機在運行過程中會產生大量的熱量,需要通過電機殼進行散熱。因此,材料的導熱性能對于電機殼的散熱效果至關重要。耐腐蝕性:電機殼常常處于復雜的工作環境中,需要承受各種腐蝕介質的侵蝕。因此,材料需要具有良好的耐腐蝕性,以保證電機殼的使用壽命。可加工性:材料需要具有良好的可加工性,以便于進行切割、鉆孔、銑削等加工操作。工業材鋁電機殼可以幫助電機更好地抵御冷卻劑的腐蝕作用。廣東工業材鋁電機殼加工定制

工業材鋁電機殼可以幫助電機達到更高的工作效率。國產壓鑄工業材鋁電機殼廠家

電機在運行過程中,內部繞組會因電流通過而產生大量熱量。若這些熱量不能及時散發出去,將導致電機溫度升高,進而影響電機的性能與壽命。鋁的導熱系數遠高于鑄鐵,大約是鑄鐵的 3 - 5 倍。這使得鋁電機殼能夠迅速將電機內部產生的熱量傳導至外殼表面,并通過空氣對流或其他散熱方式快速散發到周圍環境中。高效的散熱性能有助于維持電機在適宜的溫度范圍內運行,提高電機的運行穩定性與可靠性。研究數據顯示,使用鋁電機殼的電機,其運行溫度可比使用鑄鐵電機殼的電機降低 10℃ - 15℃,電機的絕緣壽命可延長 2 - 3 倍。國產壓鑄工業材鋁電機殼廠家

- 高精度大功率工業材鋁電機殼價格 2025-08-28

- 大功率高壓工業材鋁電機殼生產 2025-08-28

- 大功率自動化工業材鋁電機殼價格 2025-08-28

- 湖南熱擠壓工業材鋁電機殼 2025-08-28

- 大功率國產工業材鋁電機殼現貨 2025-08-28

- 福建高壓工業材鋁電機殼 2025-08-28

- 國產壓鑄工業材鋁電機殼廠家 2025-08-28

- 壓鑄鋁合金工業材鋁電機殼現貨 2025-08-28

- 高精度鋁合金工業材鋁電機殼銷售 2025-08-28

- 精密抗氧化工業材鋁電機殼市場價 2025-08-28

- 高精度自動化工業材鋁電機殼價格 2025-08-28

- 高壓熱擠壓工業材鋁電機殼銷售 2025-08-28