- 品牌

- 浙江三維大通精鍛股份有限公司

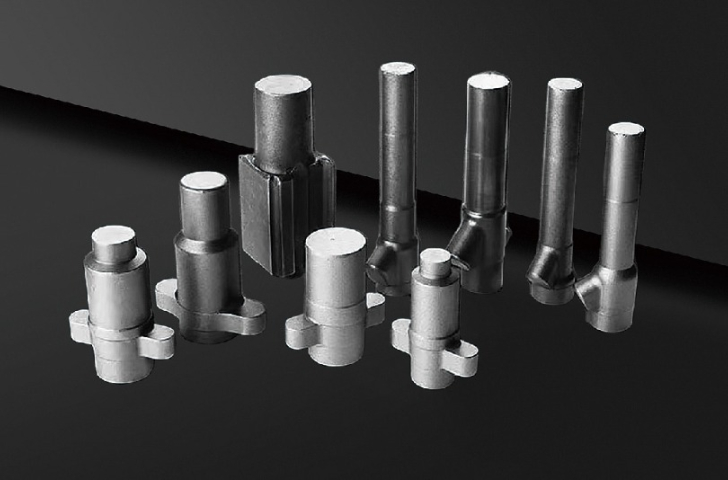

- 材料材質

- 鋁,鈦合金,鋁合金

- 工藝類型

- 精鍛,擠壓

- 材料原始形態

- 棒料,鑄錠

- 變形溫度

- 熱鍛,冷鍛,溫鍛,等溫鍛壓

- 表面處理

- 表面陽極氧化,噴油,電鍍,粉末噴涂

- 加工貿易形式

- 來料加工,來圖、來樣加工,OEM加工

醫療器械的個性化定制需求推動精密鍛件制造向柔性化方向發展。以 3D 打印與精密鍛造相結合的定制化顱骨修復體為例,先通過 CT 掃描獲取患者顱骨數據,經三維建模后采用選區激光熔化(SLM)技術打印鈦合金毛坯,再經精密鍛造工藝進行強化處理,使材料的力學性能達到醫用植入物標準。鍛件表面經噴砂與電解拋光處理,粗糙度 Ra<0.4μm,有效減少了術后***風險。臨床數據顯示,使用此類定制化精密鍛件修復體的患者,術后外形匹配度達到 98% 以上,且無明顯排異反應,極大提升了顱骨修復手術的成功率與患者滿意度,為個性化醫療提供了創新解決方案。精密鍛件在電子工業中,實現精密連接與高效散熱。湖州精密鍛件加工

模具制造行業對精密鍛件的依賴程度極高,其質量直接影響到塑料制品、金屬沖壓件的成型精度。以手機外殼注塑模具為例,其模仁部分需采用高性能模具鋼進行真空鍛造,通過控制鍛造比(6-8)和終鍛溫度(850℃-900℃),使材料的碳化物分布均勻度達到 GB/T 1299 標準的 1 級水平。后續經電火花加工和鏡面拋光處理,模具表面粗糙度可達到 Ra<0.05μm,成型的手機外殼不僅外觀精美,且尺寸精度控制在 ±0.03mm 以內。據統計,使用精密鍛件制造的模具,其使用壽命較普通模具延長 3-5 倍,生產效率提升 20%-30%,為電子產品的批量生產提供了可靠保障。淮安精密鍛件價格汽車發動機零件選用精密鍛件,確保動力傳輸穩定高效。

石油化工行業的高壓、高溫工況對設備部件的性能提出嚴峻挑戰,精密鍛件憑借優異的綜合性能脫穎而出。在高壓加氫反應器的管板制造中,需采用大型鋼錠經多次鐓粗拔長鍛造,鍛造比達到 12 以上,確保材料內部疏松、氣孔等缺陷完全消除。鍛件經正火 + 回火處理后,其室溫抗拉強度達到 850MPa 以上,沖擊韌性≥100J/cm2。某煉化企業實測數據顯示,使用精密鍛件的反應器,在 20MPa 壓力、450℃高溫工況下連續運行 8 年,未出現任何裂紋與泄漏現象。此外,表面堆焊耐蝕合金層,進一步提升了鍛件的抗高溫氫腐蝕能力,保障了石油化工裝置的長周期安全穩定運行,降低了設備維護成本與安全風險。

電子工業中,精密鍛件主要應用于電子設備的散熱結構和精密連接部件。隨著電子設備向小型化、高性能化發展,對散熱和連接部件的精度和性能要求越來越高。精密鍛件采用高導熱性的金屬材料,如銅合金、鋁合金等,通過精密鍛造工藝,制造出具有復雜形狀和高精度的散熱片和連接端子。這些部件不僅具有良好的導熱性能,能夠快速將電子元件產生的熱量散發出去,而且尺寸精度高,能夠實現與電子元件的緊密連接,保證信號傳輸的穩定性和可靠性。例如,某品牌智能手機的散熱模塊采用精密鍛件制造后,手機的運行溫度降低了 5℃,性能提升了 10%,有效延長了手機的使用壽命。精密鍛件的數字化制造,提升生產效率與產品一致性。

精密鍛件在量子計算設備的溫控系統中發揮**作用。低溫制冷機的膨脹機轉子采用無氧銅精密鍛件,通過冷等靜壓工藝在 200MPa 壓力下壓實成型,材料致密度達 99.99%,有效提升熱傳導效率。鍛件經化學機械拋光處理,表面粗糙度低至 Ra0.005μm,配合高精度裝配,使轉子與氣缸的間隙控制在 ±5μm,減少氦氣泄漏損耗。某量子計算機實驗室應用后,制冷系統能耗降低 18%,極低溫環境(約 20mK)維持穩定性提升 25%,為量子比特的穩定運行提供了可靠保障。精密鍛件在工程機械領域,承受高負荷、高頻次的作業壓力。上海金屬精密鍛件

精密鍛件為機械裝備制造提供技術支撐,提升整體性能。湖州精密鍛件加工

精密鍛件助力生物工程領域的細胞培養設備升級。大型生物反應器的攪拌軸采用醫用級不銹鋼精密鍛件,運用等溫鍛造工藝,在 900℃恒溫條件下,通過多向鍛造使材料內部的碳化物均勻彌散分布,晶粒度達到 ASTM 10 級。鍛件經電解拋光處理后,表面粗糙度低至 Ra0.1μm,有效減少細胞黏附與污染風險。同時,軸體內部設計中空結構,通過精密深孔加工技術,孔徑公差控制在 ±0.03mm,實現冷卻介質的高效循環。實際應用中,采用該精密鍛件攪拌軸的生物反應器,細胞培養效率提升 25%,為生物制藥和基因工程研究提供了穩定的硬件支持。湖州精密鍛件加工

- 浙江空氣彈簧活塞精密鍛件廠 2025-08-25

- 南京鍛件精密鍛件鋁合金件 2025-08-25

- 溫州空氣懸架鋁合金件精密鍛件 2025-08-25

- 汽車精密鍛件價格 2025-08-24

- 南京空氣彈簧活塞精密鍛件產品供應商 2025-08-24

- 泰州汽車鋁合金精密鍛件加工 2025-08-24

- 溫州精密鍛件產品 2025-08-23

- 浙江汽車鋁合金精密鍛件加工廠家 2025-08-22