- 品牌

- 司戎

- 型號

- V1.0

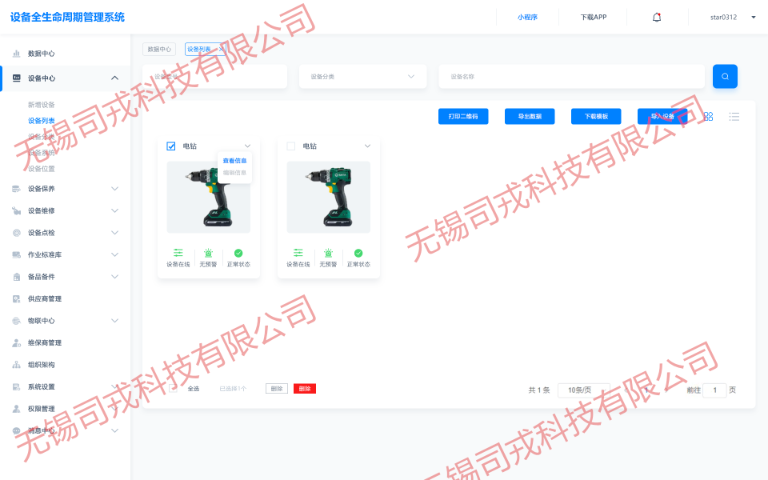

實施方法論:從選型到落地的全周期管理企業選型需構建三維評估模型:技術適配度(物聯網協議兼容性、算法開放度)、業務契合度(行業模板覆蓋率、定制開發成本)、實施保障度(本地化服務響應速度、知識轉移機制)。某食品集團通過此模型評估,終選擇支持低代碼擴展的平臺,將系統上線周期從傳統9個月壓縮至12周。系統實施采用“三步走”策略:試點階段聚焦設備數據治理,推廣階段構建跨部門協作流程,深化階段植入AI決策引擎。某裝備制造企業在第三階段引入強化學習算法,使設備保養計劃優化效率提升5倍,維護成本降低28%。通過系統化的管理,可以確保設備的更新換代有序進行,避免設備資源的浪費和閑置。聊城小程序設備管理系統服務

行業應用:全場景價值釋放在制造業領域,某跨國電子企業通過整合設備管理系統與MES系統,實現生產排程與設備維護的動態協同。系統根據設備健康指數自動調整產線節拍,使OEE(設備綜合效率)提升至89%。醫療行業的應用更具人文關懷,某三甲醫院部署的RFID資產管理系統,將急救設備定位響應時間縮短至30秒內,手術室設備利用率提升40%。能源行業的實踐彰顯系統在安全運維方面的價值。某省級電網公司應用設備管理系統后,變壓器故障率下降67%,通過熱成像算法提前發現絕緣老化隱患,避免重大停電事故。在物流領域,某國際快遞巨頭利用系統優化叉車調度算法,使倉儲設備空駛率降低35%,年節省燃油成本數百萬元。南京移動端設備管理系統價格三維可視化臺帳支持設備層級鉆取,3秒定位任意子部件的技術參數與維護記錄。

運行與監控階段:從被動響應到主動預防的實時管控目標:比較大化設備利用率,降低非計劃停機風險。物聯網應用:多維度狀態監測:采集振動、溫度、電流、壓力等100+參數,構建設備健康畫像。案例:某風電場通過監測齒輪箱振動頻譜,提0天預測軸承故障,避免損失超500萬元。實時報警與根因分析:設置動態閾值(如溫度超過均值+3σ時觸發報警),減少誤報漏報。結合知識圖譜自動推薦故障處理方案(如“振動異常→檢查聯軸器對中→參考維修手冊第5章”)。智能調度與負載均衡:根據設備狀態(如空閑/過載)和生產需求,動態分配任務(如將訂單從故障設備轉移至備用機)。案例:某物流倉庫通過物聯網調度叉車,使設備利用率從65%提升至88%。

規劃與設計階段:從概念到可制造的數字化映射目標:將設備功能需求轉化為可量產的數字化模型,提前識別潛在風險。物聯網應用:數字孿生建模:在虛擬環境中構建設備3D模型,模擬運行狀態(如振動、溫度分布)。通過仿真測試優化設計參數(如材料選擇、結構強度),減少物理原型迭代次數。案例:某航空發動機廠商通過數字孿生將研發周期縮短40%,故障率降低25%。需求預測與供應鏈協同:集成歷史數據與市場趨勢,預測設備關鍵部件(如芯片、傳感器)的供應需求。通過物聯網平臺與供應商實時共享庫存信息,避免缺料或過剩。合規性驗證:模擬設備在不同環境(如高溫、高濕)下的運行,驗證是否符合行業標準(如CE、FCC認證)。提供資產評估、報廢審批流程,支持數據歸檔與歷史追溯。

1.維修工單智能派發系統根據維修人員技能證書、歷史工單、當前位置等信息,自動派發適合的工單。某醫院將設備維修與醫護人員排班系統打通,使醫療設備故障響應時間縮短至8分鐘內,手術室利用率提升15%,相當于年增加手術量1800臺,直接收益超900萬元。2.移動化與自動化操作系統支持手機APP掃碼報修、拍照上傳故障現象、電子審批等功能。某物流企業通過系統自動生成維修工單、備件領用單和結算單,使行政流程耗時從4天縮短至3小時,年節省人力成本180萬元。某礦山企業通過移動端應用,使設備報修響應時間從3小時縮短至20分鐘,維修工單處理效率提升70%。3.AR遠程協助系統集成AR技術,實現遠程指導維修。某風電企業通過AR眼鏡,使現場工程師與總部實時協作,將復雜故障修復時間從8小時縮短至2小時,年減少停機損失2000萬元。實現供應商管理、合同管理、設備驗收及安裝調試流程的數字化跟蹤。淄博手機設備管理系統多少錢

系統支持設備的報廢與更新管理功能,包括報廢申請、審批流程、報廢設備處理以及新設備的采購與入庫等。聊城小程序設備管理系統服務

延長設備壽命:從“短期更換”到“全生命周期管理”1. 延緩設備退役決策傳統模式問題:企業常基于經驗設定設備退役年限(如風機20年),但實際運行中部分設備因維護得當可繼續使用。預測性維護邏輯:通過設備健康度評估(EHI, Equipment Health Index)量化剩余壽命,支持延壽決策。案例:某海上風電場對運行15年的風機進行健康評估,發現齒輪箱剩余壽命達8年,通過加固結構、更換密封件等措施延壽至25年,攤薄單位度電成本從0.35元降至0.30元。聊城小程序設備管理系統服務

- 新疆設備管理系統 2025-08-25

- 山西專業的設備管理系統系統 2025-08-25

- 遼寧智慧設備管理系統系統 2025-08-25

- 小程序設備管理系統服務 2025-08-25

- 甘肅小程序設備管理系統企業 2025-08-25

- 吉林一站式設備管理系統 2025-08-25

- 東營智能設備管理系統價格 2025-08-25

- 無錫企業設備管理系統系統 2025-08-25

- 江蘇專業的設備管理系統多少錢 2025-08-25

- 內蒙古智能化設備管理系統服務 2025-08-25

- 南京制造業設備管理系統軟件 2025-08-24

- 河南設備管理系統公司 2025-08-24