- 品牌

- Microhesion

- 型號

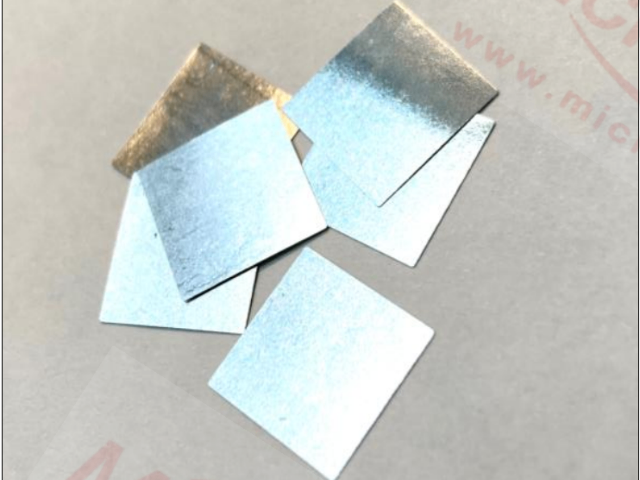

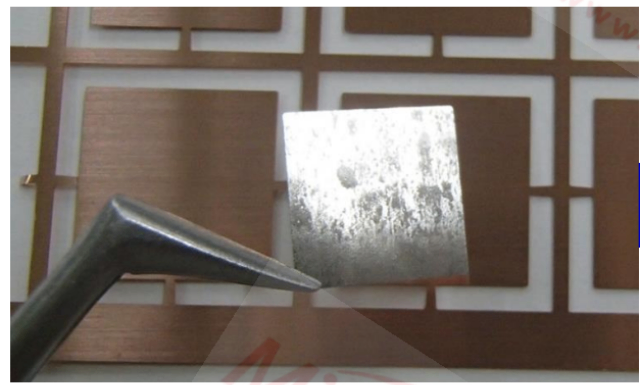

- AnSn TLP

- 是否定制

- 是

在鋰電池的制造中,電極與集流體之間的連接質量對電池的性能至關重要 。AgSn 合金 TLPS 焊片能夠與鋰電池常用的電極材料(如 Cu、Ni 等)實現良好的焊接,形成穩定的連接界面。其高可靠性冷熱循環性能,使得焊接接頭在鋰電池充放電過程中的溫度變化環境下依然保持穩定,有效提高了鋰電池的循環壽命和安全性。在鋰電池的制造中,電極與集流體之間的連接質量對電池的性能至關重要 。AgSn 合金 TLPS 焊片能夠與鋰電池常用的電極材料(如 Cu、Ni 等)實現良好的焊接,形成穩定的連接界面。其高可靠性冷熱循環性能,使得焊接接頭在鋰電池充放電過程中的溫度變化環境下依然保持穩定,有效提高了鋰電池的循環壽命和安全性TLPS 焊片減少對母材熱影響。半導體耐高溫焊錫片工廠

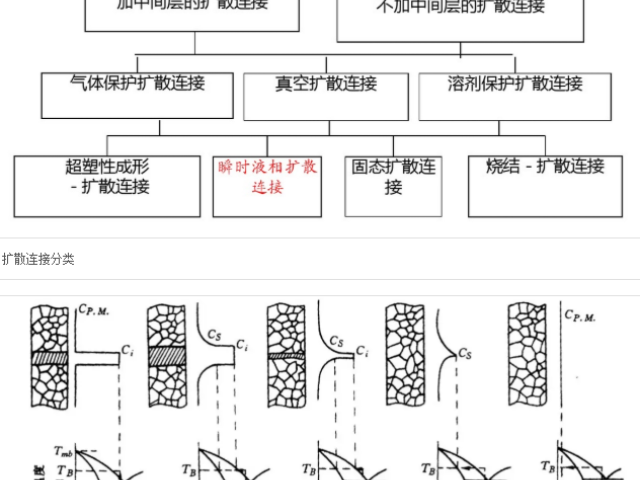

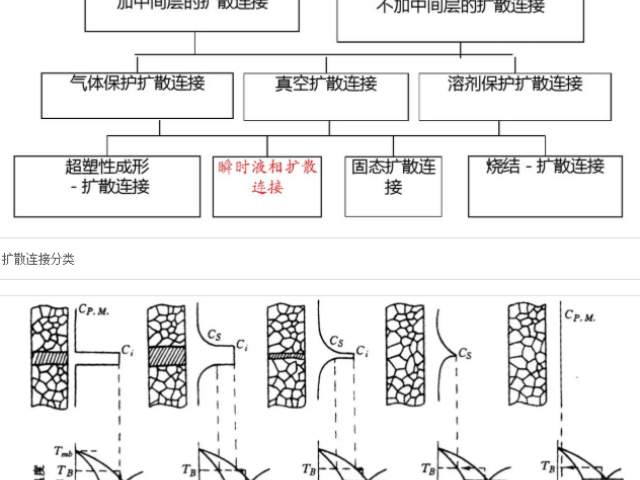

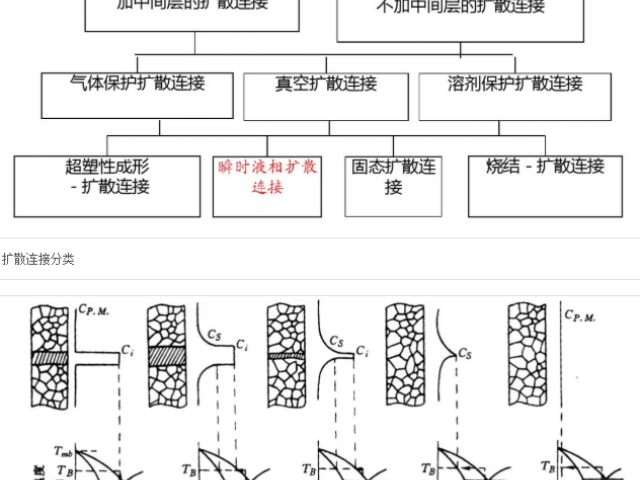

瞬時液相擴散連接工藝(TLPS)是一種先進的焊接技術,其原理主要包括液相形成、等溫凝固和成分均勻化三個過程。在液相形成階段,當加熱到一定溫度(本文中為 250℃)時,AgSn 合金中的低熔點成分(如 Sn)會熔化,形成液相。液相能夠填充被焊接材料表面的間隙和凹凸不平之處,實現良好的潤濕。在等溫凝固階段,隨著保溫時間的延長,液相中的元素會向被焊接材料和未熔化的合金基體中擴散。由于擴散作用,液相的成分發生變化,熔點逐漸升高,當溫度保持不變時,液相會逐漸凝固,形成固態的焊接接頭。半導體耐高溫焊錫片工廠耐高溫焊錫片抗腐蝕性能優異。

在電子封裝中,焊接接頭需要承受一定的機械振動和沖擊,AgSn 合金焊片的較高硬度能夠保證接頭在這些復雜的機械工況下不發生變形或開裂,從而提高電子設備的可靠性和使用壽命。AgSn 合金具備低溫焊、耐高溫特性與上述物理化學性質密切相關。在低溫焊接過程中,合金中的低熔點相首先熔化,形成液相,填充焊接界面的間隙,實現金屬間的連接。而其耐高溫特性則得益于合金中各相在高溫下的穩定性以及原子間的強相互作用。在高溫環境中,合金的晶體結構能夠保持相對穩定,不易發生相變或晶粒長大,從而維持了良好的力學性能和連接性能,確保了焊接接頭在高溫下的可靠性。

液相形成并充滿整個焊縫縫隙后,進入等溫凝固階段。在保溫過程中,液 - 固相之間進行充分的擴散。由于液相中使熔點降低的元素(如 Sn 等)大量擴散至母材內,同時母材中某些元素向液相中溶解,使得液相的熔點逐漸升高。隨著低熔點成分的減少,當液相的熔點高于連接溫度后,液相逐漸消失,界面全部凝固而形成固相。這一過程被稱為等溫凝固,它確保了接頭在凝固過程中能夠保持均勻的結構和性能。等溫凝固形成的接頭,成分還不是很均勻,為了獲得成分和組織均勻化的接頭,需要繼續保溫擴散。這個過程可在等溫凝固后繼續保溫擴散一次完成,也可以在冷卻以后另行加熱分段完成。擴散焊片減少虛焊脫焊問題。

焊接作為一種重要的材料連接技術,在工業發展歷程中扮演著不可或缺的角色。從早期的手工電弧焊到如今的各種先進焊接工藝,焊接材料也隨之不斷演進。在現代工業中,尤其是電子封裝、航空航天、新能源等領域,對焊接材料的性能提出了越來越高的要求。傳統焊接材料往往難以同時滿足低溫焊接、耐高溫以及高可靠性等復雜工況的需求。AgSn 合金 TLPS 焊片的出現,為解決這些難題帶來了新的希望。它采用瞬時液相擴散連接工藝,能夠在 250℃的低溫下實現固化焊接,卻可以耐受 450℃的高溫環境,這種 “低溫焊耐高溫” 的獨特特點,使其在電子封裝等對溫度敏感且工作環境復雜的領域具有重要意義。耐高溫焊錫片含穩定金屬間化合物。半導體耐高溫焊錫片工廠

擴散焊片助力新能源汽車發展。半導體耐高溫焊錫片工廠

從可靠性角度來看,TLPS 焊片在高可靠性冷熱循環測試中表現出色,可達到 3000 次循環 。這是因為其接頭在溫度變化過程中,能夠通過自身的組織結構調整,有效緩解熱應力,從而保持良好的連接性能。而傳統焊片的接頭在冷熱循環過程中,容易因熱應力集中而導致開裂、脫焊等問題,可靠性相對較低。在汽車電子系統中,焊點需要經受頻繁的冷熱循環,TLPS 焊片的高可靠性能夠確保汽車電子系統在各種惡劣環境下穩定工作。傳統焊片適用于一些對焊接溫度、接頭性能和可靠性要求相對較低的常規焊接場景 ,如普通金屬結構件的連接。而 TLPS 焊片則更適用于對焊接質量要求極高的場景,如航空航天、電子封裝等領域。在航空發動機的制造中,需要焊接的部件不僅要承受高溫、高壓等極端工況,還對重量和可靠性有嚴格要求,TLPS 焊片能夠滿足這些苛刻條件,確保發動機的高性能和高可靠性。半導體耐高溫焊錫片工廠

- 半導體耐高溫焊錫片工廠 2025-08-17

- 哪里耐高溫焊錫片批量定制 2025-08-17

- 應用耐高溫焊錫片值多少錢 2025-08-16

- 身邊的耐高溫焊錫片型號 2025-08-16

- 過濾耐高溫焊錫片聯系方式 2025-08-16

- 介紹耐高溫焊錫片發展趨勢 2025-08-16

- 半導體耐高溫焊錫片作用 2025-08-15

- 耐高溫焊錫片制品價格 2025-08-14