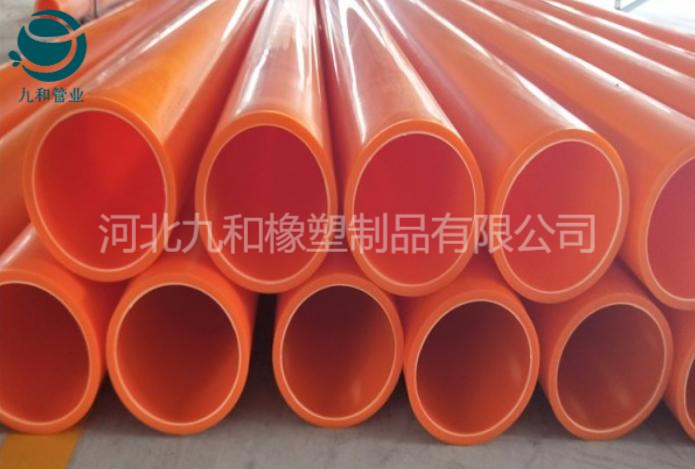

- 品牌

- 九和管業

- 型號

- MPP電力電纜護套管

- 加工定制

- 是

- 外徑

- <3mm,15mm,10mm,16mm,17mm,11mm,12mm,>38mm,14mm,支持定制

- 壁厚

- <1mm,9mm,4mm,5mm,10mm,>16mm,6mm,支持定制,7mm

- 工作壓力

- <0.1Mpa,>1.2Mpa,0.5Mpa,0.7Mpa,1Mpa,1.1Mpa

- 長度

- <3m,18m,>21m,6m,9m,支持定制,12m,17m

- 表面形狀

- 直管,支持定制

- 用途

- 電力電纜護套管

- 使用性質

- 輸送膠管,吸引膠管

- 輸送對象

- 電力電纜護套管

- 材質

- 丁腈橡膠,橡膠,氟橡膠,橡塑,硅橡膠,天然橡膠,三元乙丙橡膠,氯磺化聚乙烯,乙炔橡膠,聚四氟乙烯,NBR,丁苯橡膠,氯丁橡膠,PE

耐候性是衡量 MPP 護套管長期使用性能的關鍵指標,主要通過人工加速老化與自然暴露兩種測試方法評估。人工加速老化測試在老化試驗箱中進行,模擬高溫、紫外線、淋雨等綜合環境,將樣品置于 60℃高溫、UVB-313 紫外燈照射(輻照度 0.68W/㎡)、每小時噴水 18 分鐘的循環條件下,持續測試 1000 小時后,檢測管材的拉伸強度保留率、斷裂伸長率變化,若性能下降不超過 15%,則符合耐候標準。自然暴露測試則將樣品置于海南、吐魯番等典型氣候區域,進行為期 2 年的戶外暴露,定期檢查管材表面是否出現粉化、龜裂等老化現象。兩種測試方法相互補充,為 MPP 護套管在不同氣候條件下的應用提供可靠數據支撐。MPP電力電纜護套管的生產工藝技術創新。認可MPP電力電纜護套管廠家現貨

海底電纜工程對護套管的性能要求極高,MPP 護套管憑借多項優勢成為理想選擇。其優異的耐海水腐蝕性能,可抵御海水中氯離子、微生物的侵蝕,保障電纜長期穩定運行。在施工方面,采用 “漂浮 - 下沉” 法鋪設,先將 MPP 護套管與電纜組裝成纜后漂浮于海面,再通過配重塊控制下沉速度,精細鋪設至海底溝槽。為應對海底復雜地形,MPP 護套管需具備高柔韌性,確保在彎曲半徑達 15 倍管徑時不發生開裂。此外,在護套管外表面涂覆防污涂層,防止藤壺、貝類等海洋生物附著,降低電纜維護成本。在渤海灣某海上風電場項目中,MPP 護套管成功應用于 35kV 海底電纜,運行 5 年無任何滲漏、破損問題。國產MPP電力電纜護套管答疑解惑它為電纜的長期穩定運行提供有力報障。

MPP 電力電纜護套管作為可回收材料,其環保回收處理技術日益成熟。回收流程分為分揀、清洗、破碎、造粒四個環節。首先通過人工與機械分揀,去除雜質與其他材質管材;隨后采用高壓噴淋與超聲波清洗,去除表面污垢;破碎環節利用雙軸撕碎機將管材破碎成 2-3cm 碎片;靠后通過造粒機在 200-220℃下熔融擠出,制成再生顆粒。再生顆粒可按 30% 比例摻混至新料中,用于生產對性能要求稍低的護套管產品,實現資源循環利用。同時,生產過程中產生的廢料粉塵通過布袋除塵器收集,廢水經沉淀、過濾處理后達標排放,整個回收過程符合環保要求,助力行業綠色發展。

在電力工程領域,MPP 電力電纜護套管的生產與應用嚴格遵循一系列行業標準與規范。我國現行標準對 MPP 護套管的外觀、尺寸公差、物理力學性能、電氣性能等都做出了明確規定。例如,在外觀方面,要求管材內外壁應光滑平整,無明顯氣泡、裂紋和凹陷;尺寸公差則需嚴格控制管徑、壁厚等參數,確保管材規格的一致性,便于施工安裝。物理力學性能指標中,拉伸屈服強度、彎曲彈性模量等參數直接影響管材的抗壓和抗變形能力,標準要求其必須達到相應數值,以保障電纜的安全防護。電氣性能方面,對絕緣電阻、介電強度等也有嚴格規定,確保護套管能有效隔絕電流。這些標準與規范不僅是生產企業的質量準則,也是施工單位驗收的重要依據,保證了 MPP 護套管在電力工程中的質量可靠性和安全性,推動整個行業朝著規范化、標準化方向發展。MPP管的耐沖擊性強,應對撞擊。

MPP 電力電纜護套管的成本主要由原料、生產、運輸、施工四部分構成。原料成本占比達 50%-60%,通過規模化采購、優化配方減少高價助劑用量,可有效降低成本。生產環節中,提高擠出機的自動化程度,采用節能型加熱裝置,可降低能耗與人工成本;合理規劃生產線布局,縮短物料傳輸距離,減少廢料產生。運輸成本方面,通過優化裝載方案,采用定制化運輸架,可使單車裝載量提升 20%。在施工階段,推廣非開挖技術,減少路面修復費用;采用預制化連接管件,縮短現場施工時間。通過全流程成本控制,可使 MPP 護套管項目綜合成本降低 15%-20%,提升工程經濟效益。MPP 電力電纜護套管的設計科學合理。材料MPP電力電纜護套管大概價格

這種護套管的耐磨損性能出色,減少使用中的損耗。認可MPP電力電纜護套管廠家現貨

MPP 電力電纜護套管的運輸和儲存環節對其質量和性能有著重要影響。在運輸過程中,應避免管材受到劇烈碰撞和擠壓,通常采用轉用的運輸工具,如平板車,并在管材底部和側面放置緩沖材料,防止管材表面出現劃痕、凹陷等損傷。對于較長的管材,需合理固定,防止在運輸途中因晃動而折斷。儲存時,應選擇干燥、通風良好的場地,避免陽光直射和雨水浸泡。管材應整齊堆放,堆放高度不宜過高,一般不超過 2 米,以免底層管材因受壓過大變形。同時,要遠離熱源和化學物質,防止管材性能受到影響。對于不同規格和批次的管材,應分類存放并做好標識,便于施工時準確取用。遵循正確的運輸和儲存要點,能夠確保 MPP 護套管在投入使用前保持良好的性能狀態,保障電力工程的施工質量。認可MPP電力電纜護套管廠家現貨

- 品牌MPP電力電纜護套管批發廠家 2025-08-14

- 市場MPP電力電纜護套管城市 2025-08-13

- 提供MPP電力電纜護套管產品介紹 2025-08-13

- 市場MPP電力電纜護套管市場價格 2025-08-12

- 哪里有MPP電力電纜護套管廠家報價 2025-08-12

- 本地MPP電力電纜護套管批發廠家 2025-08-11

- 本地MPP電力電纜護套管使用方法 2025-08-11

- 市場MPP電力電纜護套管管材 2025-08-10