首頁 > 新聞中心

首頁 > 新聞中心

首頁 > 新聞中心

首頁 > 新聞中心

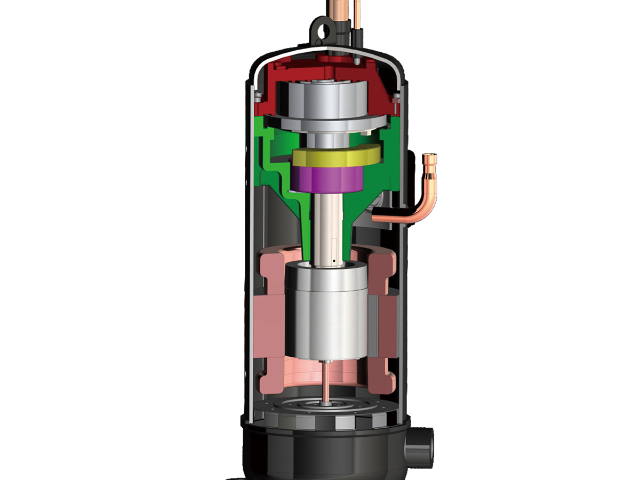

壓縮機的結構組成高度集成化,涉及機械、熱力學與材料科學的交叉應用。典型壓縮機由壓縮腔體、傳動機構、密封系統和潤滑裝置四大模塊構成。壓縮腔體是氣體壓縮的關鍵空間,其設計需兼顧耐壓性與熱膨脹系數;傳動機構通過曲軸、連桿或葉輪將驅動能轉化為往復或旋轉運動;密封系統采用機械密封或迷宮密封技術,防止高壓氣體泄...

溫控器的用戶界面是人與設備交互的橋梁,其設計需兼顧功能性與易用性。傳統機械式溫控器通過旋鈕或撥桿調節溫度,結構簡單但精度有限;電子式溫控器則采用液晶顯示屏(LCD)或觸摸屏,支持數字溫度設定、模式切換和故障提示等功能。界面布局通常遵循“主參數優先”原則,將當前溫度、設定溫度和運行狀態置于顯眼位置,輔...

配電箱的結構設計遵循模塊化與集成化原則,通常由金屬或強度高工程塑料外殼、內部安裝板、電器元件及接線端子四大部分構成。金屬外殼多采用冷軋鋼板或不銹鋼材質,經沖壓、折彎、焊接等工藝成型,表面通過靜電噴涂或鍍鋅處理增強防腐性能;工程塑料外殼則通過注塑工藝一次成型,具有重量輕、絕緣性好的優勢。內部安裝板作為...

潤滑系統是壓縮機長期穩定運行的關鍵保障,其功能包括減少運動部件摩擦、冷卻壓縮腔體、防止氣體泄漏等。不同類型壓縮機采用差異化的潤滑方式:活塞式壓縮機通過曲軸箱內的潤滑油飛濺至氣缸壁與活塞環形成油膜;螺桿式壓縮機則設置單獨的油路系統,將潤滑油噴入壓縮腔室實現密封與冷卻雙重作用;離心式壓縮機因轉速極高,需...

配電箱的維護需建立定期檢查制度,以確保其長期穩定運行。日常檢查包括外觀清潔、元件緊固與溫度監測,每周使用干布擦拭箱體表面灰塵,每月檢查接線端子是否松動,每季度使用紅外測溫儀檢測元件溫度,發現異常及時處理。深度維護則涉及元件更換與性能測試,每年對斷路器進行脫扣特性測試,確保其動作電流與時間符合標準;每...

制冷機組的運行模式可分為手動控制、自動控制與智能控制三類。手動控制模式下,用戶需通過操作面板設定壓縮機啟停、膨脹閥開度等參數,適用于簡單場景或調試階段,但依賴人工經驗且能效較低。自動控制模式通過預設溫度閾值觸發系統動作,例如當蒸發器出口溫度高于設定值時,壓縮機自動啟動并調節至合適頻率,溫度達標后降頻...

冷凝器與蒸發器是制冷機組中實現熱量交換的關鍵部件,其設計直接影響機組性能。冷凝器通過冷卻介質(空氣或水)將高溫高壓氣態制冷劑的熱量釋放至外部環境,按冷卻方式可分為水冷式、風冷式及蒸發冷卻式。水冷式冷凝器利用循環水帶走熱量,傳熱效率高但需配套冷卻塔,適用于大型工業制冷;風冷式冷凝器通過風扇強制空氣對流...

溫控器通過準確控制設備運行時間,可明顯降低能源消耗。例如,在空調系統中,合理設置溫度上下限可避免壓縮機頻繁啟停,減少啟停瞬間的功率峰值;在供暖系統中,采用分時段控溫策略,根據用戶作息規律自動調節溫度,避免夜間無人時的能源浪費。部分智能溫控器還支持學習用戶習慣,通過機器學習算法預測溫度需求,提前調整設...

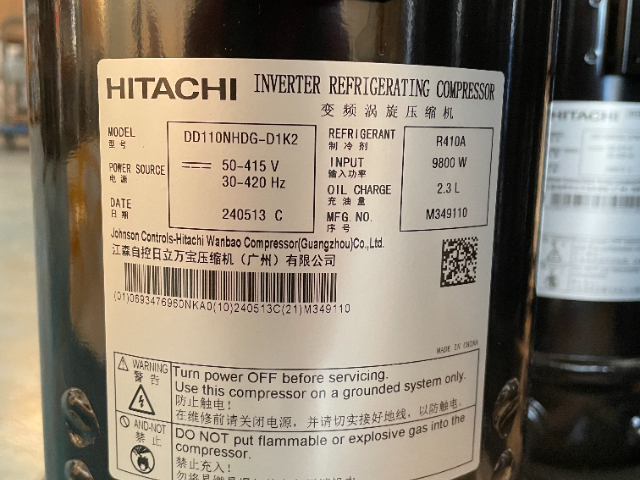

壓縮機的測試與驗證是確保產品質量的關鍵環節,需經過型式試驗、出廠試驗及可靠性試驗三階段。型式試驗包括性能測試、安全測試及環境適應性測試:性能測試需模擬實際工況,測量排氣量、功率、能效比等參數;安全測試需驗證安全閥靈敏度、電氣強度及泄漏率;環境適應性測試需評估壓縮機在高溫、低溫、高濕等極端條件下的運行...

對于大型壓縮機,控制系統還集成保護功能,當壓力超過設定值、溫度過高或振動超限時,自動觸發停機保護,防止設備損壞。自動化集成方面,壓縮機可與上位機或DCS系統連接,實現遠程監控與數據采集,操作人員可通過人機界面查看運行狀態、調整參數或診斷故障,提高管理效率。此外,壓縮機的變頻控制技術通過調節電機轉速實...

從工作原理層面深入剖析,溫控器的關鍵功能依賴于三個關鍵模塊的協同運作。首先是溫度感知模塊,通常采用NTC熱敏電阻或熱電偶作為傳感器,這類元件的電阻值會隨溫度變化呈現規律性改變,例如NTC熱敏電阻的阻值隨溫度升高而降低,這種特性使其能夠準確捕捉0.1℃級別的溫度波動。其次是信號處理模塊,傳感器輸出的微...

散熱性能直接影響配電箱的長期運行可靠性。由于內部電器元件在工作時會產生熱量,若散熱不暢可能導致元件壽命縮短甚至損壞。因此,配電箱設計需綜合考慮自然對流與強制散熱兩種方式。自然對流設計通過優化箱體結構實現,如采用百葉窗式通風口、增大散熱面積等措施,促進空氣流通。強制散熱則依賴溫控風扇,當箱內溫度超過設...