- 品牌

- 康測,磁域,聚光,雪迪龍,澤天,安榮信,翠云谷,西門子,天瑞

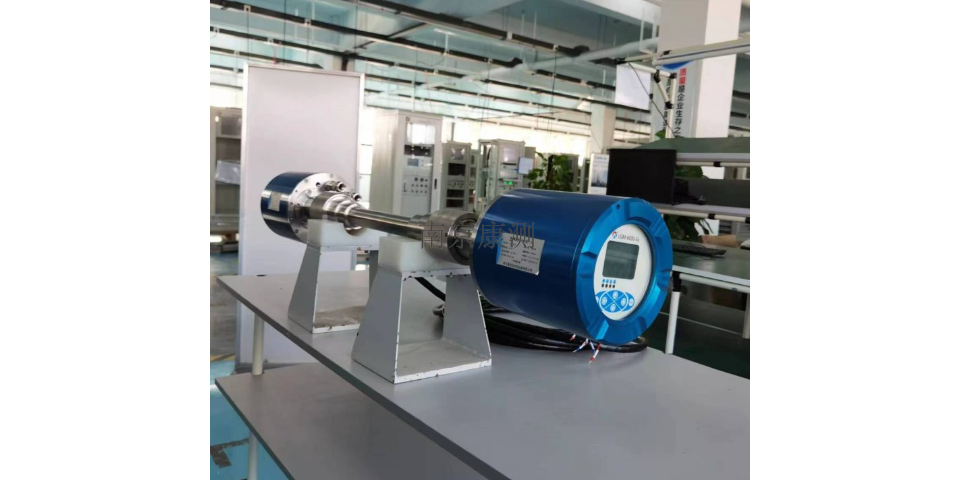

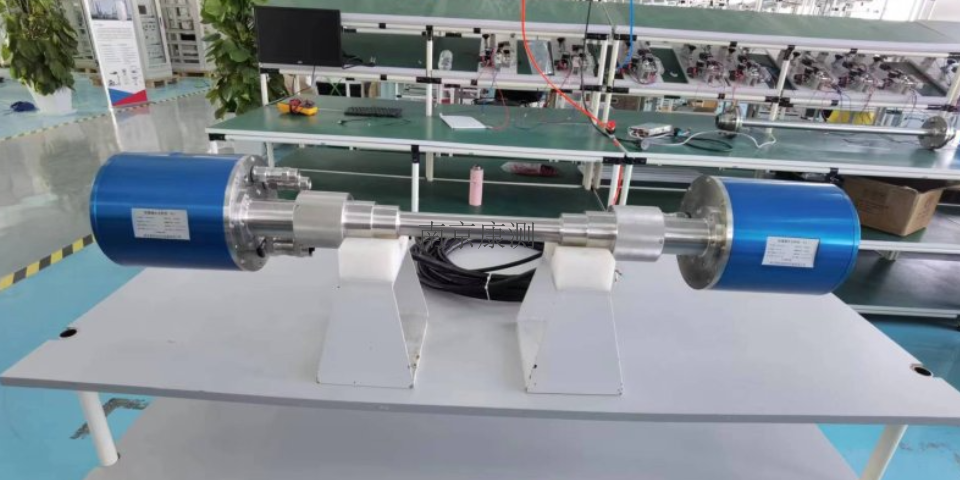

- 型號

- CEMS-8000LNK

- 類型

- 多元素分析儀器

- 安裝方式

- 固定式

- 電源電壓

- 220VAC/50Hz

- 測量對象

- SO2、NO2、NO、O2、煙塵、溫度、壓力、流速、濕度

針對垃圾焚燒過程中產生的 HCl(0 - 200ppm)、HF(0 - 50ppm)等酸性氣體干擾問題,預處理系統創新采用兩級堿性中和裝置:一級采用 NaOH 溶液噴淋吸收塔,通過逆向噴淋方式實現氣液充分接觸,對酸性氣體進行初次中和;二級配置氧化鎂干法吸附層,利用其高比表面積特性深度吸附殘余酸性組分。同時,基于可調諧半導體激光吸收光譜(TDLAS)技術,對光譜分析算法進行優化升級,引入自適應背景扣除模型與多組分交叉吸收補償矩陣,通過動態校準消除 SO?、NOx 等共存氣體的吸收譜線重疊干擾。經實際工況驗證,該方案可將 HCl、HF 的測量誤差控制在 ±2% 以內,確保監測數據反映污染物實時排放濃度,為環保監管提供可靠數據支撐。熱濕法煙氣監測系統采用全程高溫伴熱技術,有效避免水溶性氣體冷凝損失,確保監測數據準確性。新型節能熱濕法煙氣監測系統售后服務

熱濕法系統在腐蝕性氣體環境中的長期穩定運行依賴于多重防護措施:采樣探頭采用哈氏合金C276或鈦合金材質,耐氯離子腐蝕能力較316L不銹鋼提升10倍以上;伴熱管線內襯PTFE或PFA材料,耐酸性能達到pH0.5-14范圍;所有密封件選用Kalrez全氟醚橡膠,在200℃高溫下仍保持良好彈性。某氯堿化工廠的實踐表明,經過特殊防腐設計的系統在含氯20%的煙氣中連續運行18個月未出現明顯腐蝕。系統還配備腐蝕監測模塊,通過測量探頭電阻變化實時評估腐蝕程度,當腐蝕速率超過0.1mm/年時自動報警。對于特別惡劣的工況,可考慮增加氮氣吹掃保護系統,在停機期間防止酸性氣體倒灌腐蝕。環保領域熱濕法煙氣監測系統招標該系統配備智能溫控裝置,可精確維持采樣管路溫度在設定值±2℃范圍內。

現代熱濕法系統的預處理單元已發展出多種創新設計:旋轉式陶瓷過濾器可在運行中自動清潔,過濾效率達99.9%;膜式除濕器可選擇性去除水分而不損失目標氣體;微型渦流冷卻器實現快速降溫采樣。某垃圾焚燒廠案例顯示,采用多級預處理系統后,分析儀維護周期從2周延長至3個月。預處理系統還需特別關注壓力調節,先進的電子壓力控制系統可將樣氣壓力穩定在±0.5kPa范圍內。對于含油煙氣,需增加靜電除油或溶劑洗滌等特殊處理模塊。新研發的智能預處理系統還能根據煙氣成分自動調整處理參數,實現自適應運行。

采用 AES-256 加密算法對監測數據進行傳輸加密,該算法作為目前國際公認的對稱加密標準,可有效抵御與中間人攻擊,從源頭杜絕數據篡改與竊取風險。系統支持 HJ 212-2017、Modbus、OPC UA 等多種主流通信協議,可實現數據的多平臺同步上傳 —— 既能無縫對接企業 DCS 系統,為生產管理提供實時數據支撐;又能滿足環保監管平臺的接入要求,確保數據合規上報。硬件層面搭載 16GB 工業級固態硬盤,結合先進的存儲管理技術,可實現 1 年以上歷史數據的穩定存儲,即使遭遇突發斷電或網絡中斷,也能通過斷點續傳功能,自動補傳缺失數據,保障數據完整性完全符合環保法規要求。此外,系統支持數據分時段檢索與快速導出,配合可視化分析工具,可提升數據利用效率,為環保決策提供有力依據。特氟龍涂層抗 HF 腐蝕,半導體刻蝕廢氣中消除氟化物對 SO?的干擾。

內置脫硫效率計算模型,通過高精度傳感器實時采集煙氣入口與出口的 SO?濃度數據,結合動態算法自動生成可視化脫硫效率曲線。該曲線可直觀呈現脫硫效率隨時間、工況變化的趨勢,幫助企業快速定位脫硫塔運行異常節點。在某百萬千瓦級燃煤電廠的實際應用中,系統基于實時監測數據,構建了脫硫效率與石灰石漿液用量的關聯性模型。通過智能調節漿液輸送泵頻率,匹配不同負荷下的脫硫需求,成功將脫硫劑利用率提升 12%,年節約石灰石采購成本達 85 萬元,同時減少因藥劑過量投加導致的設備結垢維護成本。此外,系統還支持多維度數據回溯與對比分析,為企業優化脫硫工藝參數、制定科學運行方案提供數據支撐。針對垃圾焚燒等高腐蝕性煙氣,系統采用特殊防腐設計,保證關鍵部件使用壽命。節能熱濕法煙氣監測系統品牌

熱濕法監測數據與冷干法相比更接近真實排放值,尤其適用于高濕度煙氣環境。新型節能熱濕法煙氣監測系統售后服務

熱濕法監測系統的能耗主要來自伴熱系統,占總體能耗的70%以上。節能措施包括:采用自調控伴熱帶可節電15-20%;優化保溫層厚度(建議不低于50mm);實施分時段溫度控制策略。某水泥企業通過加裝余熱回收裝置,使系統綜合能耗降低30%。其他綠色運行措施包括:選用環保型制冷劑;建立耗材回收制度;采用太陽能輔助供電。系統還應具備能耗監測功能,可生成詳細的用能分析報告。新研發的熱管技術可將伴熱能耗再降低10-15%,投資回收期通常在2年以內。這些措施不僅減少運行成本,也符合企業可持續發展戰略新型節能熱濕法煙氣監測系統售后服務

超低排放標準要求SO?、NOx等污染物檢測限低至1mg/m3,這對熱濕法系統提出新的技術要求。采用長光程(5m以上)紫外差分吸收光譜技術,可將SO?檢測限降至0.5mg/m3;化學發光法結合低溫富集技術使NOx檢測限達到0.2mg/m3。某超低排放燃煤電廠的實際運行數據顯示,系統需配置特殊的背景扣除算法,以消除CO?和水蒸氣對測量的交叉干擾。為保證數據準確性,建議每周進行一次0-5mg/m3量程段的五點校準,使用NIST可溯源的標準氣體。系統還應具備自動零氣校驗功能,在每次測量前后自動進行基線校正,有效消除儀器漂移帶來的誤差。化工企業采用熱濕法監測系統,能實時掌握煙氣排放狀況,助力環保合規管理...

- 新型節能熱濕法煙氣監測系統售后服務 2025-08-27

- 黑龍江熱濕法煙氣監測系統利潤高嗎 2025-08-27

- 定制熱濕法煙氣監測系統檢測 2025-08-27

- 山西熱濕法煙氣監測系統批發廠家 2025-08-27

- 如何熱濕法煙氣監測系統是什么 2025-08-27

- 關于熱濕法煙氣監測系統誠信合作 2025-08-27

- 吉林熱濕法煙氣監測系統行情 2025-08-27

- 上海熱濕法煙氣監測系統方案 2025-08-27

- 新型節能熱濕法煙氣監測系統售后服務 08-27

- 黑龍江熱濕法煙氣監測系統利潤高嗎 08-27

- 定制熱濕法煙氣監測系統檢測 08-27

- 山西熱濕法煙氣監測系統批發廠家 08-27

- 新型防爆采樣探頭維護 08-27

- 如何熱濕法煙氣監測系統是什么 08-27

- 貴州LGM-6000激光氣體分析儀系統 08-27

- 關于熱濕法煙氣監測系統誠信合作 08-27

- 北京高效準確激光氣體分析儀設備價格 08-27

- 江西LGM-6000-Ex激光氣體分析儀說明書 08-27