- 品牌

- 南京愛能

- 型號

- AN-WGB

- 類型

- 普通過濾器

- 殼體材質

- 鋁合金

- 濾料更換方式

- 一次性使用

- 加工定制

- 是

- 樣式

- 廂式,板框式

- 用途

- 除塵,空氣過濾,防塵

- 性能

- 高效過濾,精密過濾

- 原理

- 吸附法

板式過濾器系統節能優化需從驅動力輸入、流體輸送損耗及熱管理三個維度切入。動力端,選用變頻電機驅動油泵與進料泵,依據實際負載動態調整功率輸出,在低壓過濾初期或預壓緊階段降低轉速節約電能;配置蓄能器的液壓系統可回收釋放濾板開啟時的油缸勢能。流體輸送層面,優化進料管路布局(如減少彎頭數量),使用低阻力閥門(如全通徑球閥)及大曲率半徑彎管以降低沿程水力損失(摩擦壓損可用Darcy-Weisbach公式估算)。對于高溫工況(如蒸發結晶后趁熱過濾),通過給濾板組包裹高性能保溫材料(陶瓷纖維或復合硅酸鹽)減少熱量散失,維持料漿低粘度狀態降低過濾能耗;必要時配置板式換熱器預熱冷進料液以降低泵送功率(粘度降低可使流量提升20%以上)。此外,采用氣動隔膜泵替代傳統離心泵輸送高粘度或含顆粒料漿能降低能耗約15%,因其脈動特性可防止管路沉淀堵塞。板式過濾器的過濾性能受環境溫度、濕度等因素影響,使用時需考慮環境條件。甘肅f9板式過濾器

針對氫氟酸混合液、濃硫酸等強腐蝕介質過濾需求,特種鋯合金濾板在原子層面形成自愈合氧化膜結構。該鈍化膜由納米級氧化鋯晶體組成,常溫下厚度約3-5納米,在沸騰酸性環境中腐蝕速率較傳統316L不銹鋼降低兩個數量級。制造過程采用真空電子束焊接技術,熱影響區寬度嚴格控制在0.8mm內,焊接接頭強度達基材95%以上。配套密封系統選用全氟醚橡膠材質,其在150℃環境下持續接觸強氧化劑時體積溶脹率仍低于5%。實際應用于核燃料后處理工廠的驗收數據顯示,設備連續運行8,000小時后材料表面粗糙度變化值Ra≤0.1μm,完全滿足五年度免維護技術要求。貴州亞高效板式過濾器電話板式過濾器的阻力隨使用時間逐漸增加,當達到終阻力時需及時更換,以維持系統正常運行。

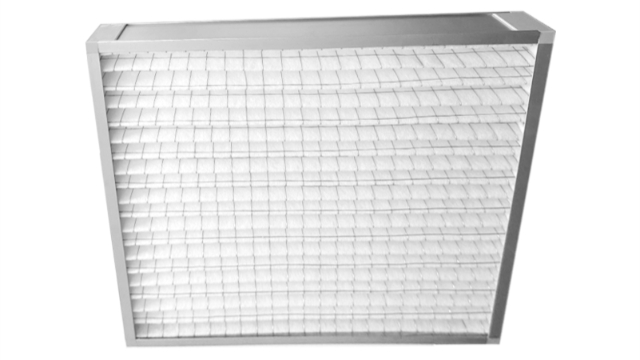

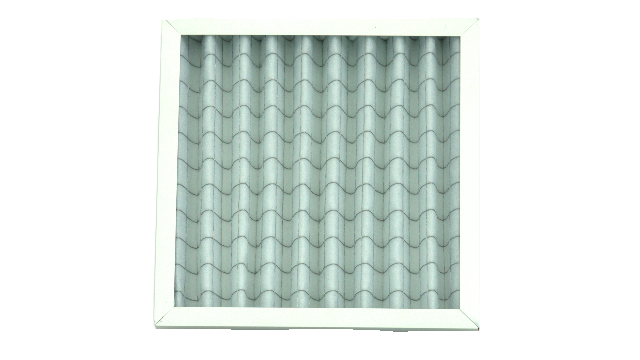

初效板式過濾器(G2-G4等級)是暖通空調系統中的首道物理防線,主要攔截粒徑大于5μm的可見污染物,包括灰塵團、毛發、花粉、昆蟲殘骸及紡織纖維等。其重要功能在于保護下游設備:防止蒸發器翅片積灰導致熱交換效率下降,避免風機葉片因粉塵附著引發振動失衡,延長加濕器等精密部件的使用壽命。由于處理對象顆粒較大,這類過濾器多采用可重復清洗的合成纖維濾料(需注意清洗后效率衰減問題)或低成本一次性設計。在常規辦公環境中更換周期通常為1-3個月,具體取決于環境粉塵濃度。初效過濾的效能直接影響整個系統的能源消耗和后續中高效過濾器的負荷壽命。

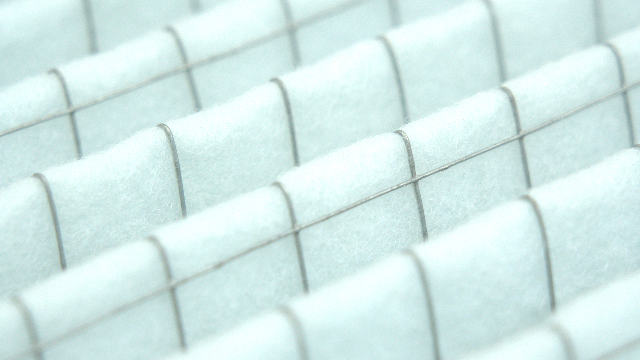

板式過濾器內部濾板的重要構造包含兩個主要部分:覆蓋有過濾介質(如滌綸、聚丙烯濾布或無紡布)的濾板本體和支撐濾布、引導濾液流向的網格或溝槽結構。濾板通常采用高分子聚合物如聚丙烯(PP)、聚乙烯(PE)或增強型工程塑料模壓制成,確保優良的耐腐蝕性、機械強度和較輕的重量;在某些高壓或腐蝕性極強的工況下,也使用不銹鋼(304/316L)、鈦合金或特殊合金材料制造金屬濾板。濾板上分布的密集凹槽或凸點設計旨在形成濾液流通通道,并為濾布提供均勻的支撐平面,避免介質在受壓時因缺乏支撐而破裂失效。濾布的選擇依據分離物料的化學性質、溫度范圍及所需過濾精度(常用孔徑范圍1-100微米),其表面特性(疏水性、親水性)及編織結構(如平紋、斜紋、緞紋)直接影響初始過濾阻力、濾餅剝離效率以及濾液澄清度,是決定過濾性能的重要要素。在紡織廠,板式過濾器能過濾纖維飛絮,減少設備故障,提高生產效率。

板式過濾器的綜合成本需從四維度考量:初始采購成本約占系統總成本的15%,包含過濾器本身及安裝附件;能耗成本占比高達60%,直接由過濾器的初始壓降和容塵特性決定(壓降每增加50Pa,風機年耗電約增8%);更換維護成本占20%,涉及人工拆卸、廢料處理費用及停機損失;處置成本約5%,包括危險廢物處理費或回收運輸費。實例數據顯示:某工廠選用初始壓降70Pa的高性能過濾器(單價300元),相比低價產品(單價180元但壓降120Pa),年節能達2800度電,雖初始投入高40%,但全生命周期(3年計)總成本低31%。因此選擇時應計算單位風量綜合成本[(購置價+維護費+電費)/額定風量],而非單純比較采購單價。板式過濾器的框體經過防腐處理,可適應高濕度、高鹽霧等惡劣環境。甘肅f9板式過濾器

板式過濾器的更換過程需遵循嚴格的操作規程,防止二次污染和人員傷害。甘肅f9板式過濾器

科學維護對優化過濾器壽命與系統能效至關重要:壓差監測是重要的維護依據,建議在過濾器前后安裝機械式壓差表或電子傳感器。隨著顆粒物累積,運行壓差將從初始值持續上升,制造商標注的終阻力值(通常為初始值2倍)是更換臨界點,達到該值時容塵量飽和、風量下降且能耗劇增;即使未達終阻力,在粉塵濃度高的環境(如工地周邊)仍需每月檢查濾材表面積塵狀況;可清洗型初效過濾器清洗時應采用低壓水流配合中性清潔劑,自然晾干后初始壓降會上升10%-15%,清洗超3次或出現破損即需更換;記錄每次維護日期可建立更準確的更換預測模型。甘肅f9板式過濾器

- 寧夏關于板式過濾器電話 2025-08-26

- 湖南可清洗板式過濾器 2025-08-25

- 吉林亞高效板式過濾器工廠直銷 2025-08-25

- 甘肅f9板式過濾器 2025-08-22

- 海南高效板式過濾器價格優惠 2025-08-22

- 河南本地板式過濾器價格優惠 2025-08-21

- 上海中效板式過濾器生產企業 2025-08-20

- 遼寧板式過濾器工廠直銷 2025-08-20

- 安徽中效板式過濾器哪里買 2025-08-19

- 浙江什么是板式過濾器銷售廠 2025-08-19

- 寧夏關于板式過濾器哪里買 2025-08-18

- 廣東亞高效板式過濾器售后服務 2025-08-18