- 品牌

- 南京愛能

- 型號

- AN-YGB-NW

- 類型

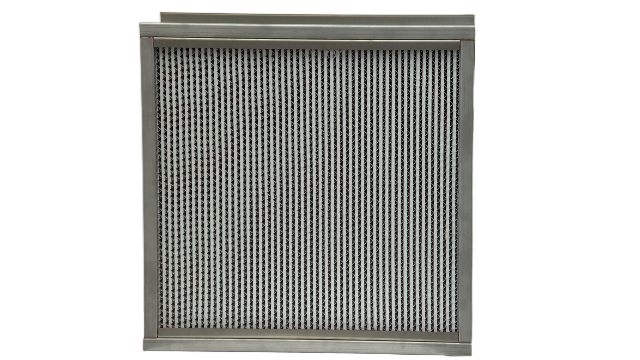

- 精密過濾器,耐高溫過濾器

- 殼體材質

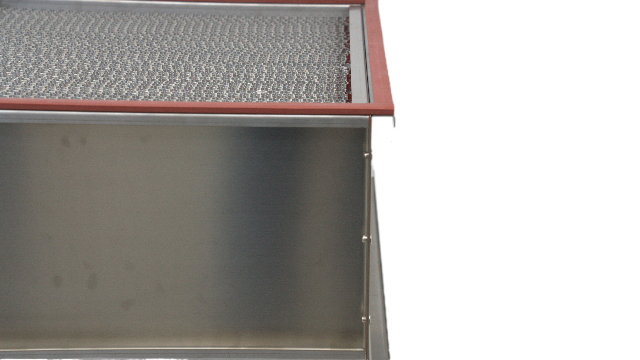

- 不銹鋼

- 濾料更換方式

- 一次性使用

- 加工定制

- 是

- 樣式

- 廂式,板框式

- 用途

- 除塵,空氣過濾,防塵

- 性能

- 高效過濾,精密過濾,耐高溫

- 原理

- 吸附法

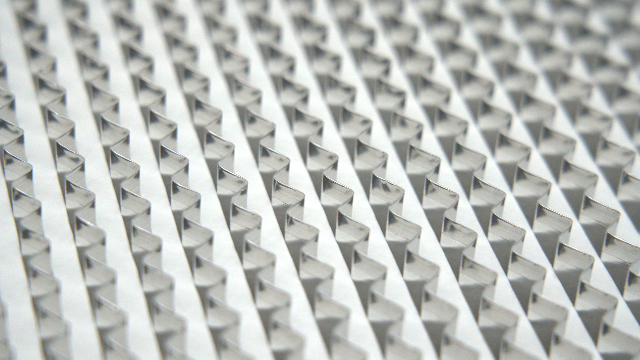

濾材耐溫等級需嚴格匹配工況溫度,策略如下:持續運行溫度應低于濾材耐溫上限 20%-30%,如耐溫 600℃的玻璃纖維濾材,持續使用溫度控制在 500℃以下,預留安全裕度應對溫度波動;瞬時峰值溫度(每年累計不超過 20 小時)不得超過耐溫上限,且每次持續時間<30 分鐘;對于溫度周期性波動的工況(如窯爐啟停),選擇具有良好抗熱震性的材料(如玄武巖纖維,允許溫差≥600℃),并通過熱應力分析確保結構安全。耐溫等級匹配不當會導致濾材提前失效,例如將耐溫 300℃的濾材用于 350℃持續工況,壽命可能從 1 年縮短至 3 個月,因此必須通過工況溫度的精確測量和濾材耐溫測試,確保安全裕度充足,保障過濾系統長期可靠運行。金屬絲網與陶瓷復合的過濾器,兼具耐高溫和高精度過濾優勢。上海品牌耐高溫過濾器銷售廠

構建完善的壽命周期管理體系是提升耐高溫過濾器可靠性的關鍵,包括設計階段的壽命預測、運行階段的狀態監控和退役階段的再生處理。設計階段,通過加速老化試驗(如高溫高壓壽命測試)建立濾材壽命模型,結合工況參數計算理論更換周期(通常以過濾面積損耗率達 30% 為臨界值)。運行階段,利用物聯網傳感器實時采集溫度、壓降、清灰次數等數據,通過壽命消耗算法動態更新剩余壽命預測,當剩余壽命<30% 時觸發更換預警。退役階段,對可再生濾材進行分類處理:金屬基濾芯采用電解清洗 + 真空燒結再生,陶瓷基濾材通過高溫煅燒去除污染物,再生后需經過氣密性測試和過濾效率驗證,達標產品可二次利用。通過全壽命周期管理,實現過濾器從 “使用 - 維護 - 更換 - 再生” 的閉環控制,降低資源浪費和環境負擔,符合工業綠色制造的發展方向。上海品牌耐高溫過濾器銷售廠金屬纖維氈與陶瓷涂層結合,增強過濾器的耐高溫和耐磨性能。

垃圾焚燒行業的煙氣過濾面臨多重挑戰:溫度波動大(200-850℃)、成分復雜(含 HCl、SO?、二噁英及飛灰)、粉塵黏性大且含有重金屬。傳統濾材難以同時滿足耐高溫、抗腐蝕和高效過濾的要求,解決方案是采用 “陶瓷纖維氈 + PTFE 覆膜” 的復合濾材,陶瓷纖維承擔高溫耐受功能,PTFE 膜層則隔絕酸性氣體和黏性粉塵,實現對 0.1μm 以上顆粒的高效攔截(效率≥99.9%)。針對二噁英的吸附需求,在濾材表面負載活性炭粉末,通過物理攔截與化學吸附協同作用去除污染物。結構設計上,采用袋式過濾器配剛性骨架,增強濾袋抗高溫收縮能力,清灰系統使用脈沖反吹結合在線式聲波清灰,確保黏性飛灰的有效剝離。運行中需控制煙氣中的氧含量和水分,避免活性炭過度氧化和濾材水解,通過實時監測重金屬濃度調整濾材更換周期,保障垃圾焚燒煙氣的達標排放,同時延長過濾器使用壽命至 2 年以上。

生物質發電鍋爐的煙氣過濾面臨獨特挑戰:溫度 200-400℃,含高濃度堿金屬(K、Na 化合物)、飛灰及焦油,易導致濾材結垢和腐蝕。傳統玻璃纖維濾材在堿性環境中易發生水解,焦油黏附則會堵塞孔隙,降低過濾效率。應對措施包括:選用耐堿性能優異的玄武巖纖維混紡濾材,其 CaO、MgO 含量低,抗堿侵蝕能力比普通玻璃纖維提升 50%;表面采用耐高溫焦油涂層,降低表面能使焦油接觸角>110°,減少黏附堆積;結構上采用大褶距設計(褶間距≥8mm),避免焦油在褶間 bridging 堵塞。清灰系統配置高頻低能量脈沖(0.3MPa,0.1 秒),配合在線式焦油吹掃裝置,定期用高溫蒸汽(150-200℃)軟化焦油,提升清灰效果。運行中控制煙氣露出溫度,避免堿金屬鹽類遇冷凝結,通過在預處理段設置旋風分離器去除大顆粒飛灰,延長濾材使用壽命至 18 個月以上,保障生物質發電系統的穩定運行。耐高溫過濾器的框架多為不銹鋼材質,保證結構強度與高溫穩定性。

化工行業的催化裂化裝置工況復雜,溫度高達 600-800℃,介質中含有油霧、酸性氣體(如 SOx、HCl)以及細粒徑粉塵(≤10μm 占比超 70%),對過濾器提出了極高要求。在此類場景中,金屬燒結網濾芯成為優先,其多層復合結構可實現梯度過濾,從外層粗濾到內層精濾逐步截留不同粒徑的顆粒,確保催化劑回收的高精度要求(≥99.5% 的攔截效率)。材料方面,鎳基合金纖維具有優異的耐高溫腐蝕性能,可抵抗酸性氣體的長期侵蝕,避免發生金屬硫化或晶間腐蝕。濾芯結構設計需考慮油霧的黏附性,通過表面疏油處理減少油污沉積,同時優化流道結構降低壓降,防止因局部壓降過高導致濾芯變形。實際應用中,需配套高效的預過濾裝置去除大顆粒雜質,延長主濾芯使用壽命,定期對濾芯進行超聲波清洗和高溫焙燒再生,可有效恢復過濾性能,降低更換成本,滿足化工裝置長周期運行的需求。陶瓷纖維濾袋的過濾器,適用于高溫干燥環境下的粉塵收集。上海品牌耐高溫過濾器銷售廠

高溫過濾器的安裝需保證氣流均勻分布,提升整體過濾效果。上海品牌耐高溫過濾器銷售廠

隨著新能源產業的興起,耐高溫過濾器在光伏、氫能等領域迎來新的應用場景。在光伏行業的硅料提純工序中,需過濾 1000℃以上的高溫氫氣,其中含有微量硅粉和金屬雜質,傳統濾材難以滿足耐氫脆和高精度過濾要求,新型金屬間化合物濾芯通過表面涂層改性,在 500-1200℃范圍內表現出優異的抗氫腐蝕性能,過濾精度可達 0.5μm,保障硅料純度不受污染。氫能領域的燃料電池生產中,高溫氫氣循環系統需要過濾 300-500℃的氣體,防止催化劑中毒,納米纖維復合濾材通過梯度孔徑設計,既能攔截微米級顆粒,又能吸附亞微米級雜質,同時具備良好的抗氫滲透能力。在儲能領域的熔鹽儲熱系統中,1000℃以上的液態熔鹽過濾對濾材的抗熱震性提出極高要求,陶瓷基復合材料濾芯通過層狀結構設計,將熱震破壞概率降低 60% 以上,滿足熔鹽長期循環使用的凈化需求。新能源行業的嚴苛工況推動耐高溫過濾器向更高精度、更強適應性方向發展,成為產業升級的關鍵配套技術。上海品牌耐高溫過濾器銷售廠

- 河南中效耐高溫過濾器價格優惠 2025-08-21

- 新疆高效耐高溫過濾器技術指導 2025-08-20

- 貴州耐高溫過濾器售后服務 2025-08-20

- 陜西品牌耐高溫過濾器常用知識 2025-08-19

- 四川質量耐高溫過濾器技術指導 2025-08-19

- 上海品牌耐高溫過濾器什么價格 2025-08-18

- 河南怎么樣耐高溫過濾器廠家電話 2025-08-18

- 新疆品牌耐高溫過濾器現貨 2025-08-15

- 安徽怎么樣耐高溫過濾器技術指導 2025-08-15

- 陜西品牌耐高溫過濾器電話 2025-08-14

- 貴州如何耐高溫過濾器技術指導 2025-08-14

- 上海品牌耐高溫過濾器銷售廠 2025-08-12