- 品牌

- 南京愛能

- 型號

- AN-SFK

- 類型

- 高效過濾器

- 殼體材質

- 鋁合金

- 濾料更換方式

- 一次性使用

- 加工定制

- 是

- 樣式

- 廂式,板框式

- 用途

- 除塵,空氣過濾

- 性能

- 高效過濾,精密過濾

- 原理

- 吸附法

對于醫藥、食品等行業,高效送風口對微生物的過濾效率是關鍵指標,測試方法遵循 GB/T 14295-2008《空氣過濾器》和 ISO 14698-3 標準。采用枯草芽孢桿菌孢子作為挑戰微生物,濃度≥10^6CFU/m3,通過氣溶膠發生裝置注入送風口上游,下游用撞擊式空氣采樣器收集樣品,培養 48 小時后計數菌落數。H13 級過濾器對微生物的過濾效率應≥99.99%,實際應用中,配合過濾器上游的初中效過濾和下游的紫外線照射,可將潔凈室空氣中的微生物濃度控制在≤5CFU/m3。測試時需注意環境溫濕度對微生物活性的影響,保持測試條件為溫度 20-25℃,相對濕度 50%-60%,確保數據的準確性。定期進行微生物過濾效率檢測,是驗證送風口在生物潔凈環境中可靠性的重要手段。電子芯片制造車間的高效送風口,為精密生產提供潔凈氣流。天津質量高效送風口

安裝誤差是導致潔凈室潔凈度不達標的常見原因,主要包括送風口水平度偏差、與吊頂縫隙漏風、過濾器安裝不到位等。當送風口水平度偏差超過 5mm/m 時,會導致氣流偏斜,形成局部渦流,使該區域的塵埃粒子濃度升高 30%-50%。與吊頂之間的縫隙若未密封或密封不嚴,外界未過濾空氣會滲入潔凈室,尤其在正壓潔凈室中,縫隙漏風率每增加 1%,潔凈度等級可能下降一個級別。過濾器安裝時若邊框與靜壓箱卡槽存在 1mm 的間隙,泄漏處的粒子濃度可達到上游的 10%-20%,嚴重影響過濾效果。因此,安裝過程中需使用水平儀、塞尺等工具嚴格控制誤差,確保送風口的安裝精度符合 GB 50591-2010 中 “水平度偏差≤2mm/m,垂直度偏差≤3mm” 的要求,從施工環節杜絕潔凈度隱患。內蒙古怎么樣高效送風口供應商高效送風口的安裝需遵循潔凈室施工規范,避免二次污染。

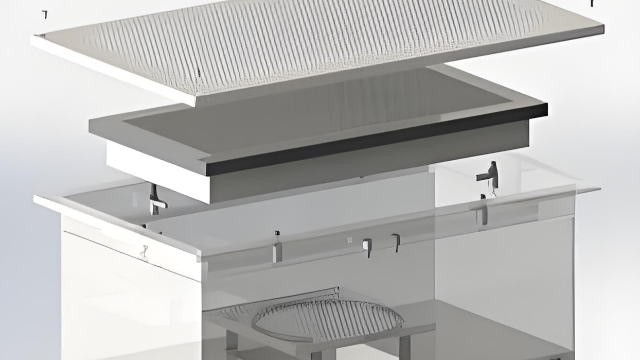

在特殊尺寸或功能需求的項目中,高效送風口需進行定制化設計。例如某航空航天潔凈室因吊頂高度限制,要求送風口厚度≤300mm,通過采用超薄型靜壓箱(高度 250mm)和一體化過濾器安裝框架,在有限空間內實現額定風量 1000m3/h 的送風能力。另一生物安全項目需要送風口集成袋進袋出(BIBO)更換系統,防止更換過濾器時接觸污染物,通過設計密閉更換艙和負壓吸塵裝置,滿足高風險微生物環境的安全要求。定制化設計需與用戶充分溝通工藝需求,結合流體力學計算和結構強度分析,必要時制作樣機進行性能測試,確保定制產品在風量、阻力、密封等關鍵指標上達到設計要求,同時兼顧安裝便利性和制造成本,為特殊場景提供針對性的潔凈空氣解決方案。

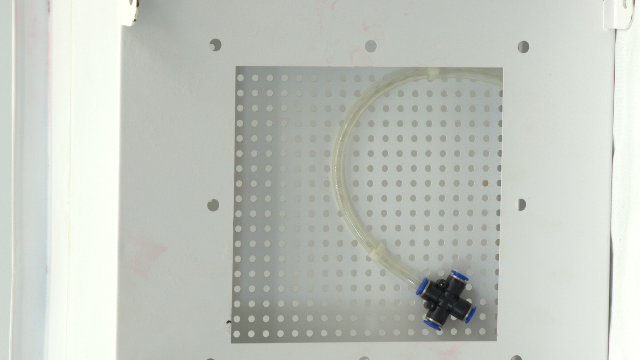

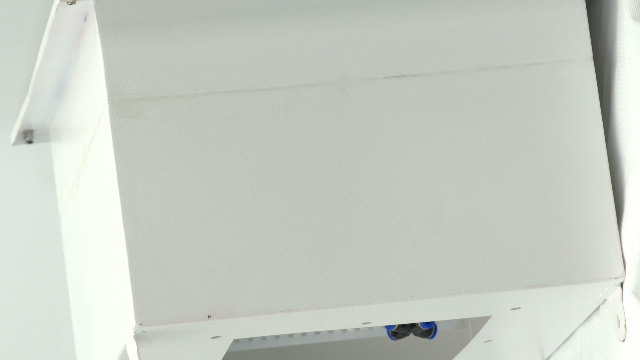

標準化安裝流程是保障送風口性能的關鍵,包括施工準備、支架安裝、設備吊裝、密封處理和測試驗收五個階段。施工前需核對送風口型號、尺寸與設計圖紙一致,檢查配件是否齊全;支架采用熱鍍鋅角鋼,間距≤1.2m,焊接牢固后進行防腐處理。設備吊裝時使用專門使用吊具,確保送風口水平度偏差≤1‰,與吊頂板之間的縫隙≤2mm。密封處理采用雙組分硅酮密封膠,在過濾器邊框和靜壓箱接口處形成連續密封線,厚度≥5mm。質量驗收時,除進行漏風量測試和風量調試外,還需檢查送風口表面平整度(誤差≤3mm)、與周邊吊頂的協調性,以及電動調節閥的啟閉時間(≤15 秒)和定位精度(≤5%)。通過嚴格執行 GB 50591-2010《潔凈室施工及質量驗收規范》,確保每個安裝環節符合標準,為潔凈室的整體性能達標奠定基礎。高效送風口的設計需綜合考慮潔凈室等級、面積及人員設備需求。

高效送風口作為末端過濾設備,需與初中效過濾器形成三級過濾體系,才能實現對空氣中顆粒污染物的高效攔截。初效過濾器通常安裝于新風入口處,采用 G3-G4 級過濾材料,可去除 5 微米以上的灰塵、毛發等大顆粒污染物,延長中效過濾器的使用壽命。中效過濾器一般設置在空調箱內,選用 F7-F9 級濾材,能有效過濾 1-5 微米的顆粒,進一步降低高效過濾器的負荷。高效送風口內的 H13-H14 級過濾器作為終端,負責截留 0.3 微米以下的細微顆粒,三者通過合理的過濾效率搭配,使整個空氣處理系統的總效率滿足潔凈室等級要求。這種分級過濾設計不提升了系統的穩定性,還通過壓差監控系統實現對各級過濾器的運行狀態監測,當初中效過濾器阻力達到終阻力的 80% 時,系統會自動預警,提示更換或清洗,確保高效送風口始終在合理的負荷下運行,避免因前端過濾失效導致高效過濾器過早堵塞,從而降低整體運維成本。恒溫恒濕潔凈室的高效送風口,配合溫濕度調節系統工作。天津質量高效送風口

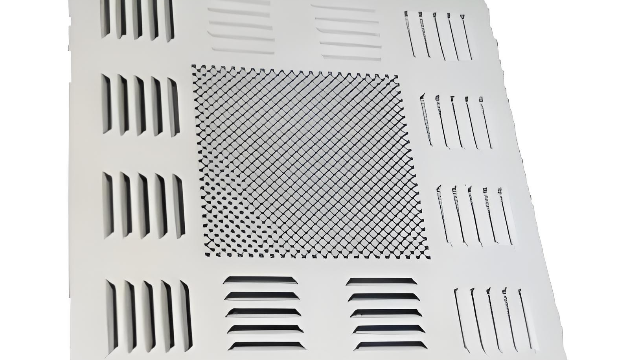

高效送風口的散流板開孔率影響氣流擴散均勻性,需精確計算。天津質量高效送風口

隨著潔凈技術的不斷發展和各行業對潔凈環境要求的提高,高效送風口也在不斷進行技術創新和升級,呈現出以下發展趨勢。在材料應用方面,越來越多的送風口采用輕質強大度的復合材料,如鋁合金框架搭配不銹鋼面板,既減輕了設備重量,又提高了耐腐蝕性能;同時,納米涂層技術的應用使送風口表面具有自清潔功能,減少灰塵和微生物的附著,降低維護成本。在結構設計上,模塊化、集成化的送風口成為主流,將高效過濾器、靜壓箱、調節閥、智能傳感器等部件集成于一體,便于安裝和更換,提高了系統的靈活性和可靠性。智能控制技術的引入是重要的發展方向,送風口配備壓差傳感器、風量傳感器和智能控制器,可實時監測過濾器阻力和送風量變化,自動調節調節閥開度,實現送風口的智能化運行和節能控制。此外,針對生物安全實驗室、核工業潔凈室等特殊領域的需求,研發具有高效過濾、消毒滅菌、防泄漏等多功能集成的送風口,滿足高安全性和高可靠性的要求。在節能方面,通過優化送風口的氣流組織和采用高效的過濾材料,降低送風口的阻力,減少風機能耗,同時結合變頻調速技術,根據潔凈室的實際需求動態調整送風量,實現節能運行。天津質量高效送風口

- 廣西常見高效送風口圖片 2025-08-26

- 河北如何高效送風口技術指導 2025-08-26

- 甘肅品牌高效送風口售后服務 2025-08-26

- 黑龍江質量高效送風口哪里買 2025-08-22

- 安徽常見高效送風口價格優惠 2025-08-21

- 安徽高效送風口生產商 2025-08-19

- 江蘇常見高效送風口 2025-08-19

- 吉林品牌高效送風口售后服務 2025-08-19

- 浙江如何高效送風口圖片 2025-08-18

- 云南常見高效送風口價格優惠 2025-08-13

- 天津質量高效送風口 2025-08-11

- 西藏如何高效送風口售后服務 2025-08-08