- 品牌

- YONKSUNG

- 型號

- 定制

- 產地

- 深圳

- 是否定制

- 是

為適應市場發展和客戶多樣化需求,持續加大研發投入,探索塑膠模具制造的新技術、新工藝。積極研究新型模具材料,如高性能鋁合金,其具有質量輕、導熱性好的特點,可有效縮短模具冷卻時間,提高生產效率。同時,關注 3D 打印技術在模具制造領域的應用,利用 3D 打印快速制造模具樣件,驗證設計方案,縮短研發周期。通過不斷創新,提升企業核心競爭力,塑膠模具制造行業發展。塑膠模具制造涉及多個環節,需要與上下游企業密切協同合作。與原材料供應商建立長期穩定的合作關系,確保原材料的穩定供應和質量可靠。與設備制造商保持緊密溝通,及時獲取先進的加工設備和技術支持。此外,積極參與行業交流活動,與同行分享經驗,共同解決行業難題。通過協同合作,實現資源共享、優勢互補,降低生產成本,提高生產效率,推動整個塑膠模具產業鏈的健康發展。廚房用品的塑膠模具制造出各類實用的餐具、廚具,豐富廚房生活。成都充電器外殼塑膠模具定制

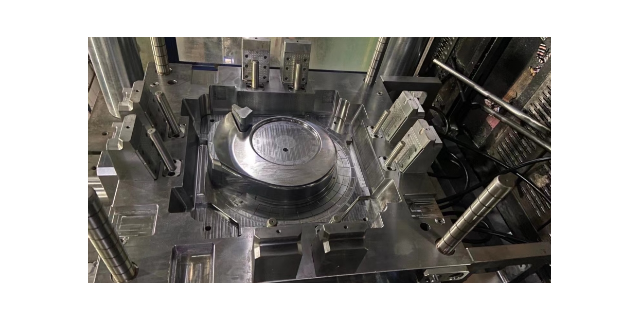

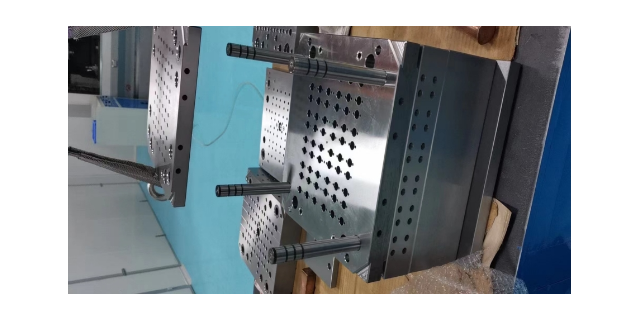

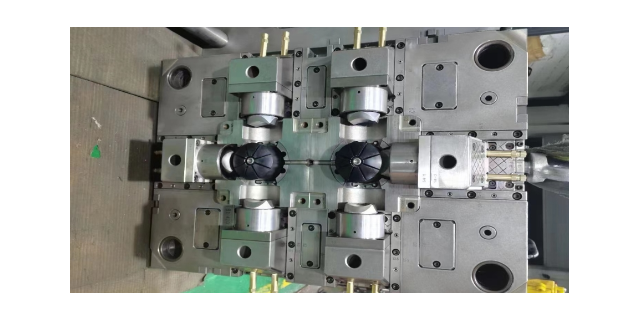

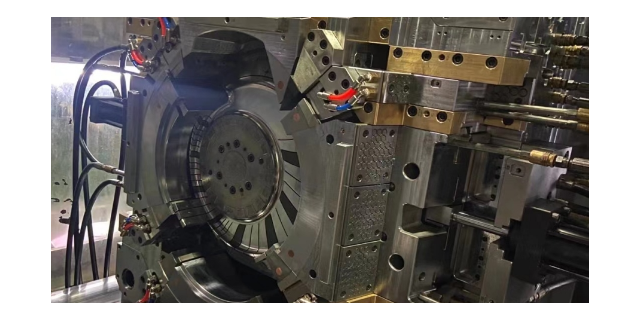

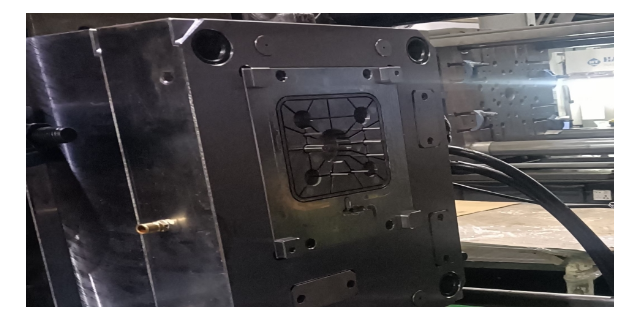

模具制造完成后,必須進行嚴格的調試與優化,以確保其能夠穩定、高效地生產出符合質量標準的塑料制品。調試過程中,首先將模具小心安裝到注塑機上,仔細檢查模具的安裝是否牢固,各系統的連接是否正確、密封是否良好。然后進行試模操作,通過逐步調整注塑機的工藝參數,如注塑壓力、注塑速度、保壓時間、冷卻時間以及開合模速度等,密切觀察塑料制品的成型情況。根據試模結果,對模具進行針對性的優化調整。如果塑料制品出現飛邊、缺料、氣泡、變形等質量問題,可能需要對模具的分型面進行修整、調整模具的排氣系統、優化冷卻系統或修改注塑工藝參數。對于尺寸精度不達標的產品,需對模具的型芯、型腔尺寸進行精確測量和修正。通過反復調試和優化,不斷完善模具的性能,使其達到工作狀態,為批量生產提供可靠保障。合肥掃地機器人外殼注塑模具塑膠模具制造過程中的數控加工技術,提高了加工精度與生產效率。

部分塑膠模具制造企業開始向服務型制造轉型,將服務鏈向上下游延伸。除了提供模具產品,還為客戶提供產品設計咨詢、試模驗證、批量生產解決方案等一站式服務。在產品設計階段,企業憑借豐富的模具制造經驗,從模具制造的可行性角度出發,為客戶提供結構優化建議,幫助客戶降低產品生產成本。在試模過程中,技術人員會對試模數據進行深入分析,如塑膠的流動情況、產品的成型質量等,為客戶提供改進產品設計的方案。通過服務的延伸,企業與客戶建立起深度合作關系,不僅提升了客戶滿意度,還實現了雙方價值。

在當今消費市場個性化需求日益增長的趨勢下,塑膠模具為產品多樣化提供了有力支持。企業只需更換模具的型芯、型腔或利用快速換模技術,即可在同一條生產線上快速切換生產不同款式、規格的塑料制品。這種靈活性使得企業能夠緊跟市場潮流,迅速響應消費者的個性化定制需求。比如,在化妝品包裝行業,品牌商經常根據不同季節、節日或營銷活動推出限量版包裝瓶,塑膠模具能夠在短時間內完成新模具的開發與生產切換,幫助企業及時將新品推向市場,搶占商機。交通設施的塑膠模具用于生產道路標識牌、防護欄等部件,保障交通安全。

借助物聯網和大數據技術,塑膠模具實現了遠程運維。在模具的關鍵部位,如型腔、型芯、熱流道系統等安裝傳感器,這些傳感器能夠實時采集模具的溫度、壓力、振動等數據,并通過網絡將數據傳輸到云端服務器。技術人員無論身處何地,都能通過手機或電腦登錄云端平臺,查看模具的運行狀態。通過對采集數據的分析,系統能夠提前預判模具可能出現的故障。例如,當模具溫度異常升高時,系統會發出預警,技術人員可遠程指導現場操作人員進行調整。若問題較為復雜,可及時安排維修人員前往現場處理。某塑膠制品廠采用遠程運維系統后,模具停機時間減少了 40%,生產效率得到明顯提升,維護成本也大幅降低。塑膠模具在電子產品制造中廣泛應用,為手機、電腦等零部件提供高精度成型保障。蘇州手機配件塑膠模具企業

塑膠模具制造企業通過引進先進技術與人才,不斷提升自身的核心競爭力。成都充電器外殼塑膠模具定制

引入數字化管理系統,實現塑膠模具制造過程的精細化管理。通過 ERP 系統對企業的采購、生產、銷售等環節進行信息化管理,提高運營效率。利用 MES 系統對生產過程進行實時監控,收集和分析生產數據,實現對生產進度、質量、設備狀態等的準確掌控。借助大數據分析技術,對模具制造過程中的數據進行挖掘和分析,為工藝優化、成本控制和質量改進提供數據支持,推動企業管理水平的提升。致力于打造具有影響力的塑膠模具品牌,將品質和服務作為品牌建設的中心。通過提供品質的模具產品和售后服務,樹立良好的品牌口碑。積極參加國內外行業展會,展示企業的技術實力和產品優勢,提升品牌。同時,利用互聯網平臺,開展品牌宣傳和推廣活動,擴大品牌影響力。通過品牌建設,增強客戶對企業的信任和認可,提升企業在市場中的競爭力。成都充電器外殼塑膠模具定制

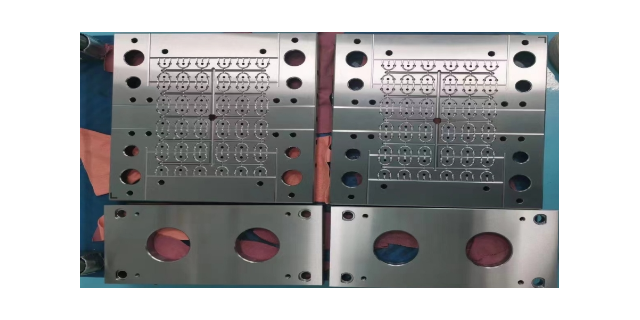

數字化技術的蓬勃發展為塑膠模具制造帶來了變革。除了廣泛應用的 CAD 設計軟件,CAE 分析軟件在模具制造中發揮著愈發重要的作用。通過 CAE 模擬分析,能夠在模具設計階段預測注塑成型過程中的塑料流動、填充情況、溫度分布、壓力變化以及產品的變形趨勢等,為模具設計提供科學、可靠的依據,幫助設計師優化模具結構和工藝參數,減少試模次數,降低開發成本。同時,數字化制造技術,如數控加工編程、3D 打印技術、數字化測量技術等,使模具制造過程更加高效。3D 打印技術可用于制造模具的原型、復雜的鑲件或一些小批量生產的模具,明顯縮短模具開發周期;數字化測量技術能夠實現對模具零件尺寸和形狀的高精度測量,為質量控制...

- 南京注塑模具訂做廠家 2025-05-10

- 成都掃地機器人外殼塑膠模具廠商 2025-05-09

- 專業模具供貨商 2025-05-09

- 青島殼料塑膠模具哪家好 2025-05-09

- 成都充電器外殼塑膠模具定制 2025-05-09

- 燈具注塑模具定做廠家 2025-05-09

- 泉州塑膠模具生產商 2025-05-08

- 武漢家用電器外殼塑膠模具價錢 2025-05-08

- 成都家用電器外殼塑膠模具哪家好 2025-05-08

- 玩具注塑模具加工 2025-05-08

- 北京玩具塑膠模具設計與制造 2025-05-07

- 廈門塑料模具供應商 2025-05-07

- 掃地機器人外殼注塑模具訂做廠家 2025-04-24

- 紹興充電器外殼塑膠模具 2025-04-24

- 蘇州掃地機器人外殼塑膠模具廠家 2025-04-23

- 重慶玩具塑膠模具供應商 2025-04-23

- LED注塑外殼價錢 05-10

- 廣東電腦一體機塑膠外殼價錢 05-09

- 深圳禮品塑膠外殼訂制廠家 05-09

- 電腦一體機塑料模具加工 05-09

- 電腦顯示器模具哪家好 05-09

- 廣東汽車配件塑料模具訂制廠家 05-09

- 東莞一體機電腦注塑產品企業 05-09

- 電子產品塑膠外殼加工 05-09

- 東莞玩具塑膠模具廠家 05-09

- 成都掃地機器人外殼塑膠模具廠商 05-09