- 品牌

- 溫敏

- 型號

- TPS2000

- 測量范圍

- -5℃~1370℃

- 測量精度

- ±0.5

- 用途

- 爐溫測試

結構設計也充分考慮了可靠性。設備的外殼采用了較好的強度、耐腐蝕的材料,能夠抵御工業環境中的粉塵、油污和化學腐蝕,保護內部元器件不受損壞。此外,設備的連接部分采用了精密的接口設計,確保連接牢固,避免因振動或松動而影響測量效果。另外,設備還具備完善的數據存儲和備份功能。測量數據會實時存儲在設備內部的存儲器中,同時還可以通過無線方式傳輸到上位機進行備份。即使設備出現故障,也能夠保證數據不丟失,為生產分析和追溯提供可靠依據。綜上所述,電子無線智能爐溫測溫儀通過在安全防護和可靠性設計上的精心考量,采用多種先進技術和較好材料,確保了設備在惡劣的工業環境中能夠安全、穩定地運行,為工業生產提供了可靠的溫度測量數據。2015年誕生的上海溫敏電子,無線智能爐溫測溫儀是其技術創新的結晶。內蒙古機械無線智能爐溫測溫儀生產廠家

使用后處理:測量工作結束后,應及時關閉設備電源,以節省電量。將設備妥善存放于干燥、通風、無腐蝕性氣體的環境中,避免陽光直射和高溫環境。對于可拆卸的探頭等部件,應進行清潔后再與主機一同存放。

日常維護:日常維護主要包括清潔設備和保持干燥。定期使用柔軟的干布擦拭設備表面,去除灰塵和污漬,對于探頭等精密部件,可用清潔劑輕輕擦拭,切勿使用腐蝕性強的清潔劑。在潮濕環境中使用或存放設備后,要及時檢查設備是否受潮,若有受潮情況,應進行干燥處理后再使用。 天津節能無線智能爐溫測溫儀使用方式高溫冶煉場景下,無線智能爐溫測溫儀采用耐高溫外殼,高可承受1200℃環境。

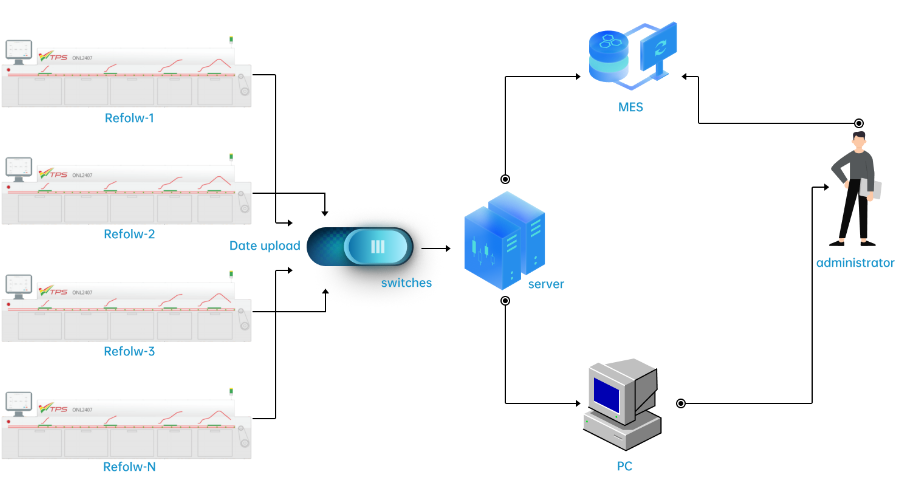

智能化數據分析與決策支持自適應異常檢測內置機器學習算法,自動學習設備正常運行溫度范圍,動態調整報警閾值,減少誤報率。例如:在玻璃熔爐監測中,可區分正常溫度波動與爐壁侵蝕導致的異常升溫,提前預警設備故障。預測性維護功能結合歷史數據與設備運行參數,預測傳感器壽命及潛在故障點,生成維護計劃建議。某汽車零部件廠應用后,設備非計劃停機時間減少40%,維護成本降低25%。可視化數據平臺提供溫度曲線、熱力圖、3D模型等多維度可視化工具,支持遠程監控與歷史數據回溯。管理人員可通過手機APP或Web端實時查看設備狀態,快速定位溫度異常區域。

其數據分析能力得益于先進的算法模型。通過內置的機器學習算法,設備可以對歷史溫度數據進行深度挖掘,識別出溫度變化的規律和趨勢。例如,能夠準確預測爐溫在不同工況下的變化曲線,提前發現可能出現的異常溫度波動,為生產工藝調整提供科學依據。同時,算法還能對數據進行多維度分析,如不同區域爐溫的差異對比、同一區域不同時間段的溫度變化等,幫助工作人員較好的掌握爐內溫度狀況。數據可視化呈現是該設備的另一大亮點。處理后的溫度數據會以直觀的圖表形式展示,如實時溫度曲線、歷史溫度對比柱狀圖、區域溫度分布熱力圖等。工作人員通過清晰的可視化界面,能快速理解數據所反映的信息,無需專業的數據解讀知識,降低了數據分析的門檻,提升了決策效率。溫敏電子總部在滬,為無線智能爐溫測溫儀研發提供堅實支撐。

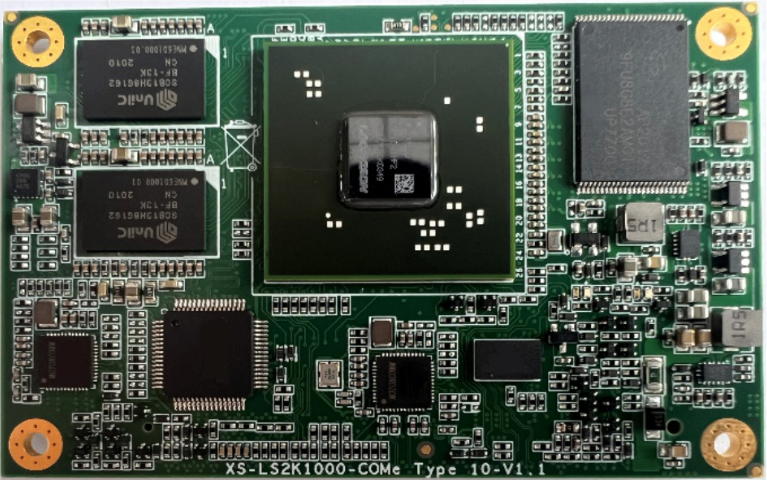

多行業解決方案的深度落地電子制造:ONL2407系統通過條碼管控和工藝映射,確保回流焊爐溫準確控制,不良率降低30%以上。食品加工:TPS1支持雙溫度監測(肉溫-10~100℃、爐溫0~300℃),并內置標準食物庫,自動提醒烹飪終點,提升出品一致性。能源與化工:在玻璃熔爐、反應釜等場景中,通過多點分布式監測(如每根探管18個熱電偶),實現溫度場無死角覆蓋,能耗降低15%。面向工業4.0的擴展性硬件采用模塊化設計,支持新型傳感器即插即用;軟件基于微服務架構,可通過API接口與MES、ERP系統無縫對接。例如,TPS系統可與熱成像儀、壓力傳感器組成多維感知網絡,構建爐內環境數字孿生模型,為跨工序協同提供數據基礎。自2015年至今,上海溫敏電子不斷突破,無線智能爐溫測溫儀展現其技術實力。河北本地無線智能爐溫測溫儀品牌

上海溫敏電子技術有限公司自2015年起深耕溫度領域,其無線智能爐溫測溫儀技術成果明顯。內蒙古機械無線智能爐溫測溫儀生產廠家

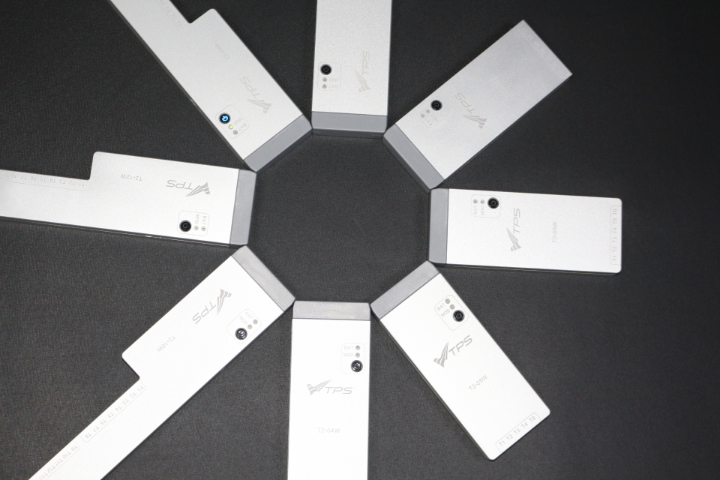

高精度傳感器與智能校準技術TPS采用K型熱電偶、NTC電阻等高精度傳感器,結合自主研發的溫度曲線追隨算法和模糊PID算法,實現溫度測量誤差控制在±0.5℃以內。例如,在金屬冶煉場景中,其探針可準確捕捉爐膛內溫度梯度變化,避免因局部過熱導致的鑄件缺陷。同時,智能校準系統能自動補償環境干擾(如電磁噪聲、溫度漂移),確保在高溫(450℃)、高濕等極端環境下仍保持數據穩定性。

無線傳輸技術的可靠性創新采用基于緩沖機制的RF無線可靠傳輸協議,即使在復雜工業環境中(如金屬屏蔽的熔爐內部),也能實現數據實時傳輸無中斷。例如,TPS1型號在全金屬烤爐內仍可保持3米有效傳輸距離,空曠地傳輸距離達60米。此外,支持藍牙5.1、Wi-Fi、以太網等多協議融合,滿足從車間級到云端的多級數據交互需求。 內蒙古機械無線智能爐溫測溫儀生產廠家

多行業解決方案的深度落地電子制造:ONL2407系統通過條碼管控和工藝映射,確保回流焊爐溫準確控制,不良率降低30%以上。食品加工:TPS1支持雙溫度監測(肉溫-10~100℃、爐溫0~300℃),并內置標準食物庫,自動提醒烹飪終點,提升出品一致性。能源與化工:在玻璃熔爐、反應釜等場景中,通過多點分布式監測(如每根探管18個熱電偶),實現溫度場無死角覆蓋,能耗降低15%。面向工業4.0的擴展性硬件采用模塊化設計,支持新型傳感器即插即用;軟件基于微服務架構,可通過API接口與MES、ERP系統無縫對接。例如,TPS系統可與熱成像儀、壓力傳感器組成多維感知網絡,構建爐內環境數字孿生模型,為跨工序協...

- 內蒙古機械無線智能爐溫測溫儀生產廠家 2025-08-27

- 無線智能爐溫測溫儀平均價格 2025-08-27

- 工廠無線智能爐溫測溫儀安裝 2025-08-27

- 北京如何選無線智能爐溫測溫儀批發廠家 2025-08-27

- 河北加工無線智能爐溫測溫儀廠家直銷 2025-08-27

- 什么樣無線智能爐溫測溫儀 2025-08-27

- 河北本地無線智能爐溫測溫儀品牌 2025-08-27

- 河北服務無線智能爐溫測溫儀怎么用 2025-08-26

- 天津自動化無線智能爐溫測溫儀常用知識 2025-08-18

- 內蒙古國內無線智能爐溫測溫儀采購信息 2025-08-18

- 北京品牌無線智能爐溫測溫儀生產廠家 2025-08-18

- 國產無線智能爐溫測溫儀使用方式 2025-08-18

- 山西多層無線智能爐溫測溫儀工廠直銷 2025-08-18

- 天津什么樣無線智能爐溫測溫儀代理品牌 2025-08-18

- 河北服務無線智能爐溫測溫儀廠家供應 2025-08-18

- 北京本地無線智能爐溫測溫儀注意事項 2025-08-18

- 無線智能爐溫測溫儀平均價格 08-27

- 信息化在線監測系統商家 08-27

- 成都怎樣在線監測系統答疑解惑 08-27

- 工廠無線智能爐溫測溫儀安裝 08-27

- 節能在線監測系統比較價格 08-27

- 成都多層在線監測系統采購信息 08-27

- 四川怎樣選擇在線監測系統價格比較 08-27

- 北京如何選無線智能爐溫測溫儀批發廠家 08-27

- 自貢多層在線監測系統代理品牌 08-27

- 河北加工無線智能爐溫測溫儀廠家直銷 08-27