回流焊表面貼裝技術的工藝流程通常包括預涂錫膏、貼片、回流焊接和冷卻等關鍵步驟。預涂錫膏:在PCB的焊盤上預涂一層焊膏。焊膏主要由焊料粉末、助焊劑和粘合劑組成,其作用是在焊接過程中提供必要的潤濕性和流動性,確保焊點質量。預涂錫膏時,需要嚴格控制錫膏的厚度和均勻性,以避免焊接缺陷。貼片:將表面貼裝元件精確地放置在PCB指定位置。這一步需要使用高精度的貼片設備,確保元件的位置準確、角度無誤。貼片完成后,需要對貼片質量進行檢查,確保無遺漏、無偏移。回流焊接:將貼好元件的PCB送入回流爐中進行加熱,使焊膏熔化并將貼裝元件焊接到PCB上。回流焊接過程中需要精確控制溫度和時間,以確保焊接質量和減少熱沖擊對元件的損傷。冷卻:焊接完成后,將PCB從回流爐中取出并進行快速冷卻。冷卻過程需要控制得當,以確保焊點迅速凝固并增強焊接的可靠性。 回流焊工藝,確保焊接點無缺陷,提升電子產品可靠性。全國晶圓回流焊性能介紹

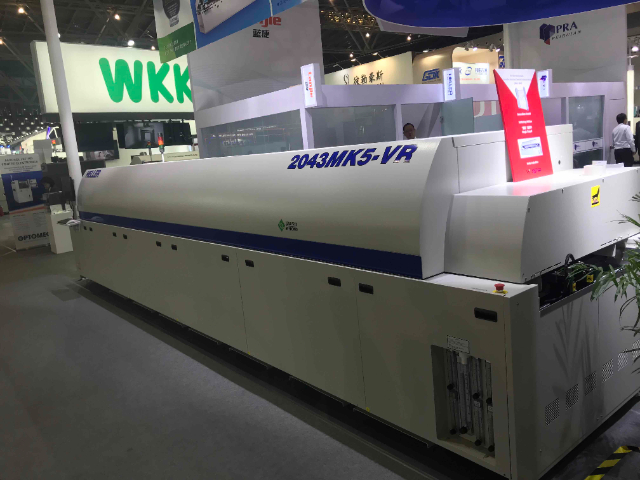

Heller回流焊的型號眾多,以下是一些主要的型號及其系列:MKIII系列:1707MKIII1809MKIII1913MKIIIEXL系列:1707EXL1800EXL(注意:此型號可能與1809EXL相似或有細微差別,具體需參考官方資料)1808EXL1809EXLMK5系列:1718MK51826MK51913MK51936MK5MK7系列:1936MK7(以及其他可能的MK7系列型號,具體需參考官方極新資料)其他特定型號:如1809、1707等,這些可能是不屬于上述系列的特定型號。此外,Heller還提供了在線式真空回流焊爐和在線式垂直(固化)爐等特定應用場景下的回流焊設備。需要注意的是,Heller的產品線可能會隨著時間的推移而更新和擴展,因此建議直接訪問Heller的官方網站或聯系其官方**以獲取極新、極準確的產品信息。同時,在選擇回流焊型號時,應考慮實際生產需求、工藝要求以及預算等因素。 全國晶圓回流焊性能介紹回流焊技術,實現電子元件與PCB的精確、高效連接。

波峰焊的缺點及適用場景缺點:焊接質量不穩定:波峰焊的焊接質量受多種因素影響,如設備參數、助焊劑使用、PCB設計等,容易出現焊接短路、焊接不潤濕、焊點上有空洞等不良缺陷。對插件元件要求高:波峰焊主要適用于插件元件,但對于引腳間距較小的元件,焊接難度較大,容易出現橋接等問題。環保問題:雖然波峰焊可以使用環保焊錫線,但焊接后的清洗過程可能對環境造成一定影響。適用場景:插件元件焊接:波峰焊是插件元件的主要焊接方式,適用于各種直插式元件的焊接。大規模生產:波峰焊具有高效率的特點,適用于大規模生產,能夠顯著提高生產效率。成本控制要求:對于成本控制要求較高的應用,波峰焊可能更具優勢,因為其設備成本和維護成本相對較低。

爐溫曲線的調整與優化設定初步爐溫:根據焊接工藝的要求和實際情況,設定預熱、恒溫、峰溫和冷卻階段的溫度和時間。這需要考慮錫膏的特性、PCB板的厚度和材質、元器件的大小和類型以及爐子的加熱效率等因素。使用爐溫曲線測試儀測試實際溫度曲線:通過爐溫曲線測試儀測試得到的溫度曲線會有3~6條,每條曲線**要焊接的電路板上不同位置焊點的實時溫度。比較與調整:將實際溫度曲線與設定的曲線進行比較,根據測試結果調整傳送帶速度和各區溫度,使實際溫度曲線更接近設定曲線。重復測試與調整:重復測試和調整過程,直至達到滿意的焊接效果。需要注意的是,回流焊爐溫曲線的調整是一個持續的過程,需要定期監測和調整以確保焊接質量和生產效率。回流焊技術,利用高溫氣流快速熔化焊錫,確保電子元件與PCB的牢固連接。

回流焊和波峰焊哪個更好,這個問題并沒有一個***的答案,因為它們各自具有獨特的優點和適用場景。以下是對兩者的比較和分析:回流焊的優點高精度和高密度:回流焊特別適用于小型化、高密度的電路板設計,能夠提供精確的焊接位置和優異的焊接質量。寬泛的適用性:回流焊可以焊接各種尺寸和形狀的電子元件,包括貼片元件和插件元件(盡管插件元件不是其主要應用場景)。良好的溫度控制:回流焊過程中的溫度控制非常精確,有助于減少焊接缺陷,提高焊接質量。環保:回流焊通常采用無鉛錫膏,符合環保要求,對環境影響較小。波峰焊的優點高效率:波峰焊能在短時間內完成焊接過程,適用于大規模生產,可以顯著提高生產效率。低成本:相對于回流焊,波峰焊的設備成本和維護成本通常較低。適合插件元件:波峰焊對于插件元件的焊接具有天然的優勢,能夠確保焊料充分填充通孔,提供強大的機械強度和良好的電氣連接。適用場景回流焊:更適用于表面貼裝技術(SMT),特別是當電路板上的元件以貼片元件為主時。此外,對于需要高精度和高可靠性的焊接應用,回流焊也是更好的選擇。波峰焊:更適用于插件元件的焊接,特別是當電路板上有大量的直插式元件時。此外。 回流焊工藝,自動化焊接,確保焊接質量,適用于多種電子元件。全國晶圓回流焊性能介紹

回流焊:自動化焊接工藝,提升生產效率,保障焊接質量。全國晶圓回流焊性能介紹

固態焊接的優缺點優點:不熔化材料:固態焊接過程中材料不熔化,焊接區的微觀結構變化很小,力學性能損失很少。適合異種材料焊接:固態焊接能比較大限度地實現先進材料及迥異材料間的高質量精密連接,如非金屬材料、難熔金屬與復合材料的焊接。高質量連接:固態焊接可以產生由整個接觸面組成的焊接接頭,而不是像熔焊接操作中的斑點或縫一樣,連接質量高。缺點:工藝限制:固態焊接的適用范圍相對有限,可能不適用于所有類型的材料和焊接需求。設備復雜:某些固態焊接方法(如擴散焊)需要復雜的設備和工藝控制,增加了操作難度和成本。生產效率:與回流焊相比,固態焊接的生產效率可能較低,特別是在大規模生產中。總結回流焊和固態焊接各有其獨特的優缺點。在選擇焊接技術時,需要根據具體的應用場景、材料類型、焊接質量要求和生產成本等因素進行綜合考慮。對于需要大批量生產、高密度電子元件焊接的場景,回流焊可能更為合適。而對于需要焊接異種材料或保持材料力學性能的場景,固態焊接可能更具優勢。 全國晶圓回流焊性能介紹