- 品牌

- 博厚粉末

- 類型

- 霧化鐵粉

- 粒度等級

- 細粉

- 產地

- 湖南

- 用途

- 防銹、耐腐蝕、耐磨性,可用于3D打印、激光熔覆、等離子堆焊

- 廠家

- 湖南博厚

博厚新材料的不銹鋼粉性價比高,能為客戶降低生產成本。該不銹鋼粉的價格雖然比普通不銹鋼粉略高,但綜合考慮產品性能和使用效果,性價比優勢十分明顯。從材料利用率來看,其不銹鋼粉的粒度均勻,成型過程中材料損耗率為 3%,遠低于普通粉末 8% 的損耗率,以一家年用量 100 噸的企業為例,每年可減少 5 噸材料浪費,節省成本約 20 萬元。在使用壽命上,用該不銹鋼粉制成的部件壽命是普通材料的 1.5-2 倍,如某化工設備廠使用其不銹鋼粉制作的反應釜部件,更換周期從原來的 1 年延長至 2 年,每年可減少設備更換成本 30 萬元以上。同時,由于粉末性能穩定,生產過程中的廢品率降低了 10%,進一步為客戶節省了返工和原材料成本,綜合計算,使用博厚新材料的不銹鋼粉能幫助客戶整體降低生產成本 15%-20%。?在電子行業,博厚新材料的不銹鋼粉可用于制造導電材料。鉆孔不銹鋼粉代理品牌

該品牌不斷創新研發,使不銹鋼粉的性能不斷提升。博厚新材料始終將創新作為企業發展的動力,投入大量的資金和人力用于不銹鋼粉的研發創新。公司建立了完善的研發體系,設立了專門的研發中心,配備了先進的研發設備和檢測儀器。研發團隊密切關注行業發展趨勢和市場需求,不斷開展新技術、新工藝、新產品的研究開發。通過持續的創新研發,該品牌的不銹鋼粉在純度、粒度控制、性能等方面不斷取得突破。例如,新研發的超細不銹鋼粉,粒度可控制在 1-5μm,滿足了高精度電子元件制造的需求;具有特殊涂層的不銹鋼粉,其耐腐蝕性和耐磨性比普通不銹鋼粉提升了 50% 以上。不斷的創新研發使博厚新材料的不銹鋼粉性能始終處于行業中上水平,能夠滿足客戶不斷變化的需求,為行業的發展做出了積極貢獻。17-4PH不銹鋼粉供應商博厚新材料的不銹鋼粉生產過程遵循嚴格的環保標準,綠色生產。

不少客戶因為博厚新材料的不銹鋼粉,與該品牌建立了長期穩定的合作關系。一家成立初期就使用博厚新材料不銹鋼粉的醫療器械初創企業,從初的小批量試用開始,隨著企業規模擴大,采購量從每年 5 噸增加到 50 噸,合作已持續 8 年。該企業負責人表示,之所以長期合作,是因為博厚的不銹鋼粉質量始終如一,從未出現過因材料問題導致的生產事故,而且公司會根據企業的發展需求,不斷提供更適合的粉末型號。某大型裝備制造集團也是如此,初在一個產品線使用其不銹鋼粉,在體驗到產品優勢和服務后,將合作擴展到集團旗下所有子公司,合作年限已達 10 年,雙方還共同開展了多項新材料研發項目,實現了互利共贏。?

經過博厚新材料獨特的精煉工藝,不銹鋼粉的性能得到了進一步提升,這一工藝融合了真空脫氣、合金化調整和微觀組織優化等多項技術。在真空精煉階段,將粉末置于 10-3Pa 的高真空環境中,通過高溫加熱使粉末中的氣體雜質(如氫、氧、氮)充分逸出,降低氣體含量對材料性能的影響;在合金化調整過程中,根據不同的應用需求添加微量元素,如添加鈮元素可細化晶粒,提高材料的強度和韌性;在微觀組織優化環節,通過控制冷卻速率和保溫時間,使粉末形成均勻的奧氏體組織,減少有害相的析出。經過這些精煉步驟,不銹鋼粉的抗拉強度提升 15% 以上,延伸率提高 10%,同時耐腐蝕性和耐磨性也得到改善。例如,精煉后的不銹鋼粉制成的零部件,在鹽霧測試中的耐腐蝕時間延長至原來的 1.5 倍,在磨損測試中的磨損量減少 20%,充分展現了精煉工藝對產品性能的提升作用。?博厚新材料在不銹鋼粉的生產過程中,嚴格控制每一個環節,保證產品符合高標準。

博厚新材料的不銹鋼粉廣泛應用于粉末冶金領域,能制造出高性能的零部件。在粉末冶金工藝中,該不銹鋼粉憑借優異的流動性和成型性,可通過模具壓制和燒結過程制成各種復雜形狀的零部件。例如,在制造汽車發動機的氣門導管時,將不銹鋼粉與適量粘結劑混合后壓制成型,經高溫燒結后,產品的致密度可達 98% 以上,抗拉強度超過 800MPa,耐磨性比傳統鑄造件提升 30%。在工程機械的齒輪制造中,使用該不銹鋼粉制成的齒輪,其齒面硬度可達 HRC55-60,且內部韌性良好,能承受較大的沖擊載荷,使用壽命延長至傳統工藝生產齒輪的 1.5 倍。此外,在電氣設備的接線端子生產中,該粉末制成的部件具有良好的導電性和耐腐蝕性,確保電氣連接穩定可靠,減少故障發生的概率。這些高性能零部件的成功應用,充分體現了博厚新材料不銹鋼粉在粉末冶金領域的重要價值,為相關行業的發展提供了有力支持。博厚新材料作為粉末生產廠家,其不銹鋼粉的質量值得信賴。鉆孔不銹鋼粉代理品牌

其不銹鋼粉在博厚新材料的獨特工藝下,具有良好的分散性,便于與其他材料混合。鉆孔不銹鋼粉代理品牌

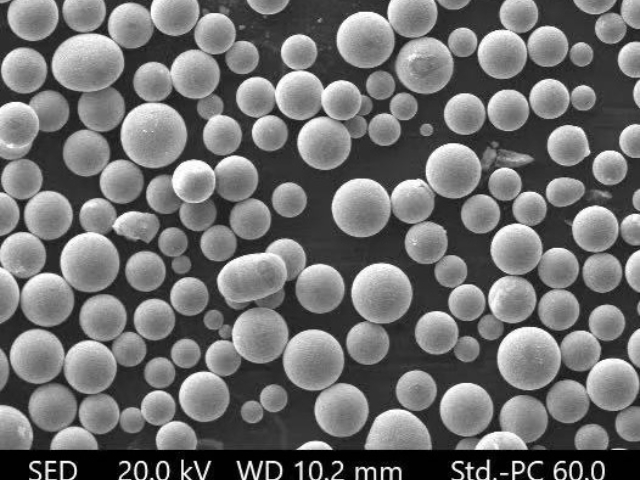

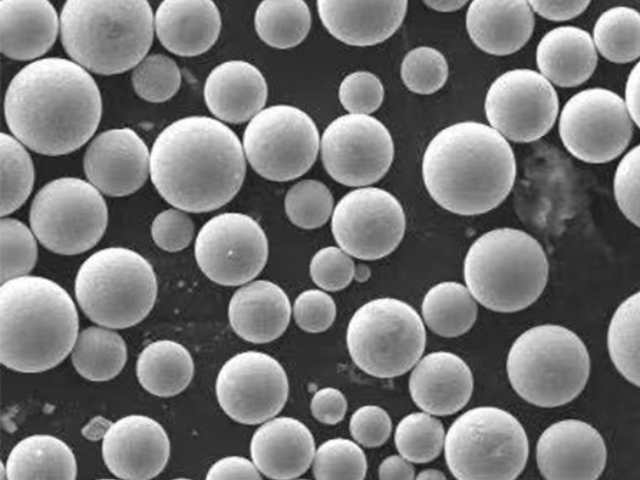

博厚新材料的生產車間配備了先進的設備,確保不銹鋼粉的穩定生產。車間引入了全自動真空感應熔煉爐,該設備采用進口溫控系統,能將溫度控制精度維持在 ±1℃,確保不銹鋼原料在熔融過程中成分均勻,避免因溫度波動導致的合金元素分布不均。同時,配備的超音速氣霧化裝置,其噴嘴采用特殊陶瓷材料制成,可承受高達 1600℃的高溫,通過 8-12MPa 的高壓惰性氣體將熔融金屬液破碎成細小液滴,快速冷卻形成粉末,且能控制粉末的粒度和球形度。自動化篩分生產線則配備了多層精密篩網和在線粒度監測儀,可實時篩選出符合規格的粉末,剔除不合格顆粒,保證粉末粒度分布的一致性。此外,車間還安裝了智能環境控制系統,能將溫度穩定在 25±2℃,濕度控制在 50±5%,避免環境因素對粉末性能產生影響。這些先進設備的協同運作,從原料熔煉到成品包裝的每個環節都實現了高度自動化和控制,確保不銹鋼粉的生產穩定有序,產品質量始終保持在高標準。鉆孔不銹鋼粉代理品牌

- 衛星球少不銹鋼粉供應商 2025-08-26

- 抗氧化不銹鋼粉應用 2025-08-26

- 激光熔覆不銹鋼粉現價 2025-08-26

- 抗氧化不銹鋼粉供應商家 2025-08-25

- 激光熔覆不銹鋼粉市場價格 2025-08-20

- 2205不銹鋼粉技術設備 2025-08-06

- 氧氮含量低不銹鋼粉原料 2025-08-06

- 激光熔覆不銹鋼粉市場報價 2025-08-06

- 激光切割不銹鋼粉代理品牌 2025-08-06

- 馬氏體不銹鋼不銹鋼粉報價 2025-08-06

- 0-25um不銹鋼粉代理品牌 2025-08-05

- 304不銹鋼粉包括哪些 2025-08-05