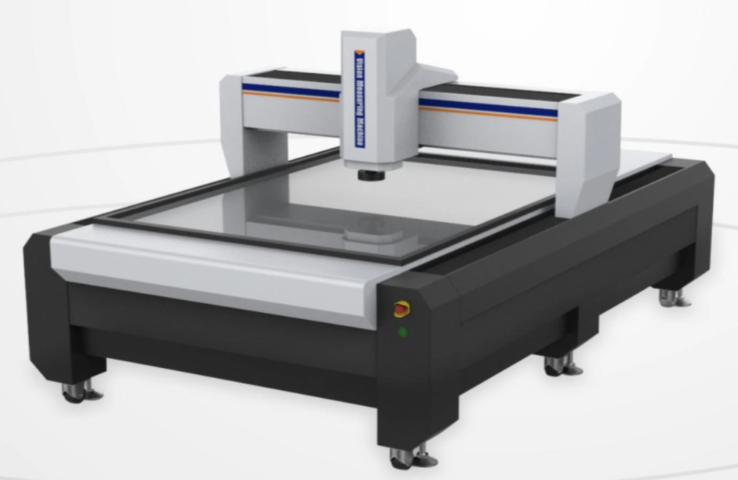

影像測量儀正成為高校工程教育的“活教材”,將抽象理論轉化為可視化實踐。在機械工程實驗室,學生通過操作設備直觀理解GD&T公差帶、阿貝原則等重點概念——例如,測量齒輪齒廓偏差時,軟件實時渲染理論漸開線與實測曲線的差異,誤差值動態關聯ISO1302標準。某清華課程案例顯示,使用設備后學生對形位公差的理解準確率提升52%。科研層面,它支撐前沿課題:材料學院研究3D打印微晶格結構的壓縮形變,設備以0.5μm精度捕捉單胞斷裂過程;微電子系分析MEMS傳感器的熱漂移,通過溫度控制平臺量化10??級形變。創新教學模式包括:虛擬仿真實驗——學生先在軟件模擬校準流程,再操作實體設備;競賽驅動學習——全國大學生工程訓練賽要求用影像儀優化零件工藝,參賽者故障診斷能力提升3倍。設備廠商深度合作:Keyence捐贈教學套件含100+典型工件樣本庫;Mitutoyo開發階梯式課程包,從基礎尺寸測量進階至AI缺陷識別。挑戰在于成本——高校傾向采購二手設備(價格低40%),但需強化維護培訓。未來趨勢是遠程實驗室:學生通過Web界面預約設備,上傳自制品在線檢測。測量數據驅動虛擬模型更新,實現質量閉環。浙江可移動影像測量儀

影像測量儀正成為數字孿生體系的"感知神經末梢",構建虛實融合的質量閉環。主要邏輯是:設備實時采集物理工件數據,驅動虛擬模型動態更新——例如,在注塑生產中,測量結果即時修正仿真模型的收縮率參數,使下一批次預測精度提升30%。某博世工廠案例顯示,該閉環使模具調試次數從8次減至2次,節省開發成本200萬元。技術實現依賴三重融合:測量數據通過OPCUA無縫對接PLM系統;AI算法將尺寸偏差映射至工藝參數(如溫度、壓力);而AR界面直觀展示虛擬模型與實測數據的差異熱力圖。創新應用包括:預測性質量控制——基于歷史數據訓練LSTM網絡,提**分鐘預警尺寸漂移;虛擬校準——在數字孿生體中模擬不同環境條件,優化設備參數。挑戰在于數據保真度:需解決"測量-建模"誤差傳遞,采用貝葉斯優化降低累積偏差。軟件層開發**中間件,自動轉換GD&T數據至STEP242標準。成本效益突出:某家電企業部署后,設計變更響應時間從72小時縮至4小時,產品上市周期縮短25%。隨著5G+邊緣計算普及,孿生體更新延遲降至10ms級。未來趨勢是跨企業協同——供應商測量數據實時同步至主機廠孿生平臺,實現供應鏈質量透明化。浙江便攜式影像測量儀直銷非接觸式光學測量設備,通過圖像處理技術精確測量工件尺寸。

影像測量儀在汽車制造業中扮演著質量保障的關鍵角色,尤其針對高精度、高安全性的零部件檢測。隨著新能源汽車的普及,電池極片、電機轉子和剎車盤等部件的尺寸公差要求日益嚴苛(通常需控制在±5μm內)。例如,在電池生產線上,設備通過高倍率鏡頭快速掃描極片的涂布寬度、邊緣毛刺及對齊度,避免因微小缺陷導致的熱失控風險;其軟件能自動比對CAD模型,實時生成SPC控制圖,將檢測效率提升至每分鐘30件以上。針對傳統燃油車的發動機缸體,影像測量儀可非接觸式測量氣門座圈的圓度、孔距及表面粗糙度,消除人工卡尺測量時的形變誤差。實際應用中,某德系車企引入該設備后,缸蓋漏氣率下降22%,年節約返工成本超200萬元。設備優勢在于適應復雜環境:防油污設計的光學鏡頭能在車間油霧中穩定工作,而快速校準功能(30秒內完成)確保24小時連續生產。此外,它支持多車型柔性切換——通過調用預設程序,5分鐘內從檢測變速箱齒輪切換至車燈透鏡曲率測量。隨著自動駕駛傳感器(如激光雷達鏡片)需求激增,影像測量儀正成為車企供應鏈的“質量守門員”,不只滿足IATF16949標準,更推動零缺陷制造落地。結合數字孿生技術,它將實現從檢測到工藝優化的閉環,為智能工廠提供數據基石。

AR技術正將影像測量儀從“屏幕操作”升級為“空間交互”體驗。重點方案是通過HoloLens2或MagicLeap等設備,將測量數據疊加至真實工件——操作員佩戴AR眼鏡后,視野中實時顯示虛擬標尺、公差帶及缺陷熱力圖。例如,在檢測航空葉片時,系統用紅色半透明區域標出超差的前緣曲率,疊加箭頭指引較優修磨路徑,使返工效率提升40%。技術實現依賴SLAM(即時定位與地圖構建):設備先掃描工件生成點云,AR系統通過特征匹配精確定位虛擬元素,注冊誤差<0.1mm。創新應用包括:遠程協作——現場人員共享AR視角,用手勢標注問題區域;AI輔助教學——新手操作時,AR彈出步驟提示并糾正錯誤手法。某波音維修中心案例顯示,AR引導使新技師培訓周期從6周縮至10天。挑戰在于工業環境適配:強光下需高亮度投影模塊,而油污環境要求眼鏡IP54防護等級。軟件層面,Unity引擎開發輕量化應用,確保5ms內數據刷新。成本方面,AR套件增加設備總價15%,但減少80%圖紙查閱時間。未來將融合數字孿生——設備實時數據驅動虛擬模型更新,實現“所見即所得”的預測性維護。這種沉浸式交互不只降低技術門檻,更重構人機關系,使影像測量儀從工具進化為“智能導師”,在工業5.0時代定義人機協同新范式。符合FDA 21 CFR Part 11電子記錄規范。

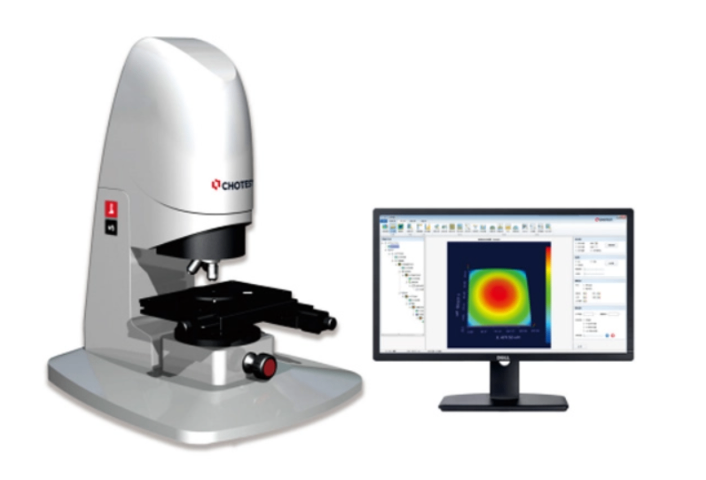

體育器材行業正借助影像測量儀將"工匠經驗"轉化為"科學數據",實現性能躍升。主要應用聚焦三方面:高爾夫球桿重心測量——通過多角度掃描重建3D模型,定位重心偏移量(精度±0.1g),優化揮桿平衡性;網球拍線床張力分析——高速相機捕捉擊球瞬間線位移,反推張力分布,使控球精度提升12%;碳纖維車架缺陷檢測——紅外光源穿透復合材料,識別0.05mm級孔隙,某自行車廠商反饋使斷裂率下降35%。技術難點在于動態特性捕捉:設備需與高速攝影機同步,記錄羽毛球拍揮動時的形變過程;而彈性材料(如滑雪板)測量需模擬-20℃低溫環境。某**實驗室案例顯示,鞋底紋路深度測量精度達±2μm,使防滑性能預測準確率提升至95%。軟件創新集成運動生物力學模塊:將尺寸數據轉換為風阻系數、能量傳遞效率等性能指標;AR功能讓運動員直觀查看裝備優化方案。挑戰包括曲面復雜性——曲棍球桿的異形截面需傾斜照明;而透明材料(如泳鏡)需偏振光消除反光。環保價值明顯:精細控制材料用量,某碳纖維廠商年減少浪費15噸。聚焦變化法實現Ra/Rz光學測量,精度±5%。上海成像影像測量儀維修

-55℃至+70℃環境,精度保持±0.2μm。浙江可移動影像測量儀

3D打印技術的爆發式增長使影像測量儀面臨新挑戰:復雜曲面、多孔結構和表面紋理的精確量化。傳統測量工具難以處理拓撲優化后的輕量化支架(如晶格結構),而影像測量儀通過多視角合成技術解決此難題。設備搭載旋轉平臺和傾斜鏡頭,自動采集工件360°圖像,軟件利用點云算法重建三維模型,精度達±3μm。例如,在金屬3D打印航空零件檢測中,它能分析懸臂結構的層間融合缺陷、支撐殘留及表面粗糙度Ra值,避免人工顯微鏡檢查的主觀誤差。關鍵創新在于光源優化——針對高反光金屬粉末(如鈦合金),采用漫射環形光消除熱點;而透明樹脂件則啟用透射背光,清晰呈現0.1mm微孔連通性。某骨科植入物制造商反饋,使用該方案后,定制化髖臼杯的合格率從78%提升至96%。軟件層面,集成增材制造模塊:自動識別打印層紋、計算孔隙率分布,并輸出熱處理建議。挑戰包括測量速度——大型工件需數小時掃描,現通過AI預判關鍵區域,聚焦檢測時間縮短60%;此外,粉末殘留物易干擾成像,解決方案是內置氣流清潔系統。隨著生物3D打印發展,設備正擴展至水凝膠支架測量,通過熒光標記技術追蹤細胞生長形變。這些進步不只推動打印工藝迭代,更使影像測量儀成為增材制造質量閉環的重要樞紐。浙江可移動影像測量儀

杭州柯盛行儀器有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在浙江省等地區的儀器儀表中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來杭州柯盛行儀器供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!