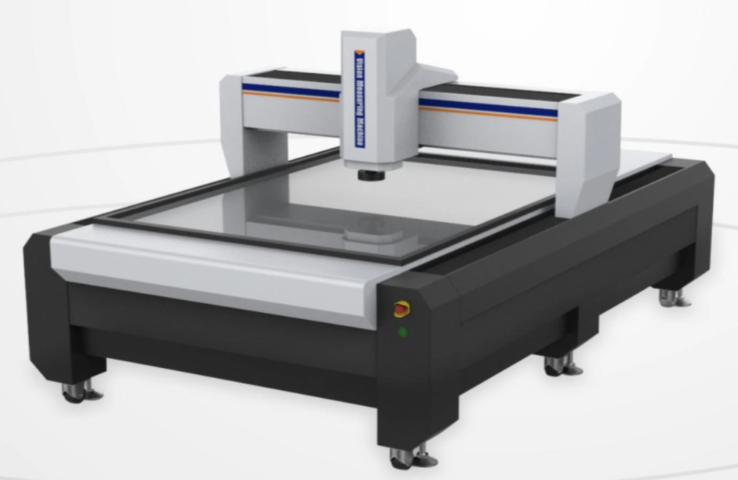

影像測量儀與三坐標測量機(CMM)常被誤認為競爭關系,實則在現代工廠中形成黃金互補。主要差異在于測量維度:影像儀擅長2D/2.5D平面特征(如孔位、輪廓),速度極快(秒級);CMM精于3D空間點云采集,適合自由曲面(如汽車A柱),但速度慢(分鐘級)。例如,手機中框檢測中,影像儀10秒內完成100+孔徑和位置度測量,而CMM需15分鐘掃描曲面R角。成本結構也不同:影像儀購置費低(10-50萬)、占地小,適合產線部署;CMM精度更高(±0.5μmvs±1μm)但投資大(50-200萬),多用于實驗室。協同價值在數據閉環:影像儀快速篩出異常件,CMM深度分析根本原因;軟件平臺(如PC-DMIS)統一處理兩類數據,生成綜合報告。某家電企業案例顯示,雙設備聯動使檢測成本降35%,同時覆蓋99%質量風險點。新興場景中,影像儀引導CMM探針路徑——先通過圖像定位關鍵區域,減少CMM無效移動。挑戰在于標準統一:GD&T標注需兼容兩類設備,ISO10360標準正修訂中。未來趨勢是混合系統:影像儀集成觸發式測頭,兼顧速度與深度測量。用戶選型建議:批量平面件選影像儀,復雜3D件選CMM,高要求場景組合使用。LED均勻壽命長;激光精度高,達0.1μm級。浙江涂層影像測量儀

農業機械的嚴苛工況對影像測量儀提出獨特挑戰:大型部件(如收割機割臺)、粗糙表面(焊接毛刺)及戶外環境(粉塵、震動)。設備通過三重創新應對:超大視場鏡頭(100mm×75mm)單次掃描拖拉機齒輪箱,避免拼接誤差;激光輔助對焦系統穿透油污,精細定位銹蝕區域的深度;而IP67防護等級確保在農機廠油霧環境中穩定運行。例如,約翰迪爾用該技術測量犁鏵曲面磨損量,精度±3μm,使壽命預測準確率提升至90%,年減少田間故障300起。關鍵突破在動態補償:慣性傳感器實時校正車間振動(振幅達50μm),某案例顯示重復性誤差從±8μm降至±1.5μm。軟件集成農機模塊:自動計算耕作部件的入土角、強度余量;符合ASABE標準的報告生成器簡化認證流程。挑戰包括材料多樣性——橡膠履帶需低藍光模式防老化,而鑄鐵件則用紅外光源穿透氧化層。新興應用在精細農業設備:測量無人機噴嘴孔徑(0.1mm級),確保藥液霧化均勻性;校準自動駕駛系統的激光雷達安裝角度。隨著智慧農業發展,設備正擴展至農產品初加工環節——在線檢測馬鈴薯尺寸分級,精度達98%。江蘇高校影像測量儀廠家檢測剎車盤、電池極片等,公差控制在±5μm內。

影像測量儀的微米級精度極易受環境波動干擾,溫度、濕度和振動是三大主要誤差源。溫度每變化1℃,花崗巖平臺熱膨脹系數(約7×10??/℃)可導致100mm工件產生0.7μm誤差。高級設備通過三重補償機制應對:內置高精度溫度傳感器(±0.01℃分辨率)實時監測,軟件動態調整像素當量;恒溫腔體維持20±0.1℃環境,采用相變材料吸收熱量波動;關鍵部件選用低膨脹合金(如殷鋼)。濕度影響鏡頭結露和材料吸濕——當RH>60%時,塑料件可能膨脹2μm,設備通過濕度閉環控制(目標45±5%RH)及防潮涂層鏡頭解決。振動隔離是另一重點:空氣彈簧隔振平臺衰減外部震動90%以上,而主動式壓電補償系統(響應頻率達100Hz)抵消車間重型機械干擾。實際案例中,某半導體廠將設備置于潔凈室后,晶圓對準誤差從±1.2μm降至±0.3μm。用戶操作規范同樣關鍵:避免陽光直射導致局部升溫,工件需恒溫2小時再測量。較新趨勢是環境智能感知——IoT傳感器網絡構建“數字孿生環境”,提前預警空調故障。研究表明,完善環境管理可使設備重復性誤差降低70%。隨著全球工廠向熱帶地區擴展,耐高溫設計(如碳纖維框架)成為研發熱點,確保在40℃環境下仍保持標稱精度,彰顯“環境即變量”的現代測量哲學。

影像測量儀的工作原理基于光學成像與數字圖像處理技術的深度結合。測量過程始于物體的精確放置:工件固定在精密運動平臺上,通過可調光源(如環形LED或同軸光)均勻照明,消除陰影干擾。隨后,高倍率鏡頭捕捉清晰圖像,并傳輸至圖像處理系統。軟件核心算法(如亞像素邊緣檢測、輪廓擬合)自動識別物體邊界、孔位或特征點,將像素坐標轉換為實際物理尺寸。例如,在測量電路板焊點時,系統能快速計算直徑、間距及共面性,誤差控制在±1μm內。整個流程高度自動化:用戶設定測量參數后,設備可編程執行多點掃描,支持批量處理數百個工件。運動平臺(通常為伺服電機驅動)實現X、Y、Z軸精細移動,確保全域覆蓋。數據輸出形式多樣,包括報表、SPC統計圖表或3D模型,便于集成到MES或ERP系統。關鍵優勢在于其非接觸特性——避免了對軟性材料(如硅膠密封圈)的形變影響,同時高速成像(每秒數十幀)大幅縮短檢測時間。相比手動測量,效率提升5-10倍,且能處理傳統方法難以觸及的微細結構(如0.1mm以下的微孔)。這一原理使影像測量儀成為高精度制造中不可或缺的“眼睛”,持續推動工業檢測的標準化與智能化。實時數據聚合,跨廠區比對,質量問題閉環提速。

與傳統測量工具(如游標卡尺、千分尺或投影儀)相比,影像測量儀展現出突破性的技術優勢。首要區別在于非接觸式測量:傳統工具需物理觸碰工件,易導致軟質材料變形(如橡膠墊片)或劃傷精密表面(如光學鏡片),而影像測量儀通過光學成像完全規避此風險,確保原始狀態下的數據真實性。其次,精度與效率明顯提升——卡尺精度通常為0.02mm,而影像測量儀可達0.001mm,且測量速度提高5-20倍(例如,檢測一個復雜齒輪的數十個參數,手動需10分鐘,設備只需30秒)。軟件智能化是另一主要優勢:傳統方法依賴人工讀數,易受主觀誤差影響;影像測量儀自動識別特征、批量處理數據,并生成可視化報告,支持一鍵導出至質量管理系統。此外,多功能性遠超單一工具:它能同時完成尺寸、角度、圓度等綜合分析,甚至實現3D重建(通過多視角合成),而傳統設備只限單一維度。成本效益上,雖初期投入較高,但長期看減少了人力成本、返工損失及設備維護費用。在汽車、航空等高要求行業,這種優勢尤為突出——例如,渦輪葉片型面檢測若用三坐標測量機需數小時,影像測量儀可在分鐘級完成。總之,它表現出了測量技術從“人控”到“智控”的跨越,為工業4.0提供了高效、可靠的數據基礎。AI深度整合、云平臺協同、測量即優化閉環。山東產線影像測量儀廠家

溫度變化1℃可致0.7μm誤差,需恒溫控制。浙江涂層影像測量儀

影像測量儀的硬件系統是高精度測量的物質基礎,由多個精密模塊協同運作。重點組件包括:光學成像單元(配備500萬至2000萬像素工業相機、0.7X-4.5X連續變焦鏡頭及多光譜光源),確保在不同材質(如反光金屬或透明塑料)下獲取清晰圖像;高剛性運動平臺,實現X/Y軸定位精度±1μm,Z軸自動聚焦范圍達100mm;以及控制系統(嵌入式工控機+伺服電機),支持0.001mm步進分辨率。光源技術尤為關鍵:同軸落射光消除陰影,環形LED提供均勻照明,而較新機型引入結構光投影,實現復雜曲面的3D掃描。此外,環境適應性設計不容忽視——溫控系統維持20±1℃恒溫,隔振平臺抑制外部震動,保障微米級穩定性。校準環節依賴標準量塊(如NIST認證的陶瓷球),通過軟件自動補償鏡頭畸變。在高級機型中,集成激光掃描模塊可擴展至亞微米級測量,而自動變倍功能適應從宏觀(100mm視野)到微觀(0.1mm細節)的無縫切換。硬件創新持續推動性能邊界:例如,采用藍光LED提升透明件對比度,或碳纖維材料減輕運動部件慣性。某汽車零部件廠商反饋,升級硬件后測量重復性誤差降低50%。這些技術不只體現機械與光學的融合,更彰顯了“硬科技”對工業精度的重要貢獻,為前列制造奠定堅實基礎。浙江涂層影像測量儀

杭州柯盛行儀器有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在浙江省等地區的儀器儀表中匯聚了大量的人脈以及客戶資源,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是最好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同杭州柯盛行儀器供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!