青島移動設(shè)備管理系統(tǒng)mdm

- 品牌

- 華睿源,麒智,依可萌,橙果工廠

- 公司名稱

- 青島華睿源科技有限公司

- 維修設(shè)備類型

- 所有設(shè)備

- 服務(wù)內(nèi)容

- 設(shè)備全生命周期管理

- 工作時間

- 7*24小時

- 可否定做

- 可以

- 新舊程度

- 全新

- 售后服務(wù)

- 全國聯(lián)保

- 適用星級

- 所有星級

- 設(shè)備所在地

- 浙江,北京,上海,廣州,杭州,大連,四川,天津,重慶,山西,陜西,山東,甘肅,安徽,貴州,全國

全生命周期閉環(huán)管理前期管理:設(shè)備選型決策支持系統(tǒng)(集成LCC全生命周期成本分析模型)中期運營:自適應(yīng)維護(hù)策略引擎(根據(jù)設(shè)備劣化模式動態(tài)調(diào)整維護(hù)周期)后期處置:殘值評估區(qū)塊鏈系統(tǒng)(記錄設(shè)備全歷史數(shù)據(jù)供二手交易參考)智能化工單系統(tǒng)自動分單算法:綜合考慮故障等級、技能矩陣、地理位置等因素(采用強(qiáng)化學(xué)習(xí)持續(xù)優(yōu)化)AR遠(yuǎn)程協(xié)作:通過Hololens實現(xiàn)遠(yuǎn)程指導(dǎo),維修效率提升40%知識沉淀:NLP技術(shù)將維修記錄自動生成結(jié)構(gòu)化知識庫設(shè)備的高效運行確保了生產(chǎn)任務(wù)的按時完成,提高了客戶滿意度。青島移動設(shè)備管理系統(tǒng)mdm

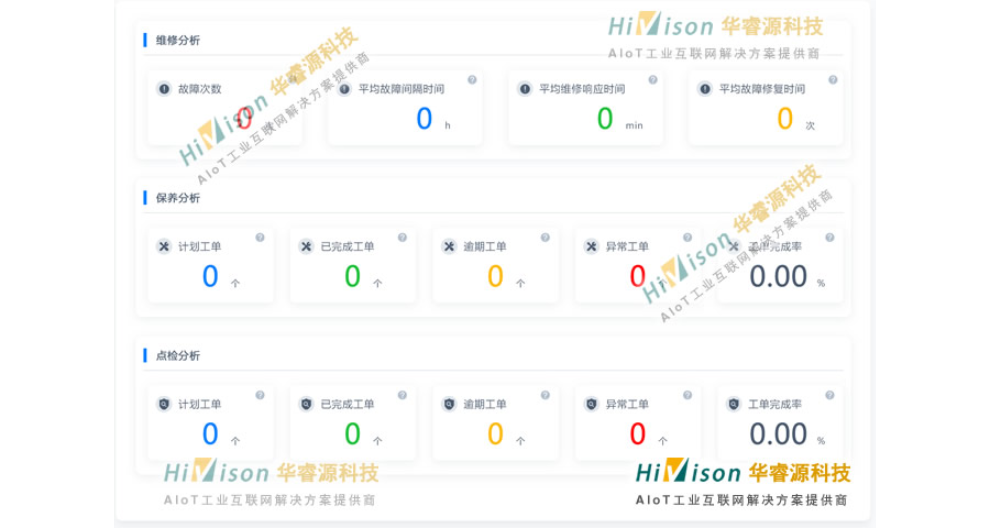

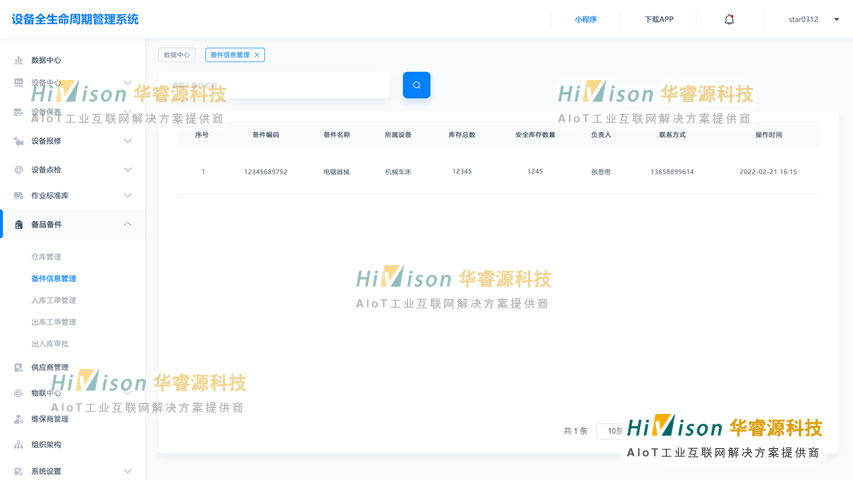

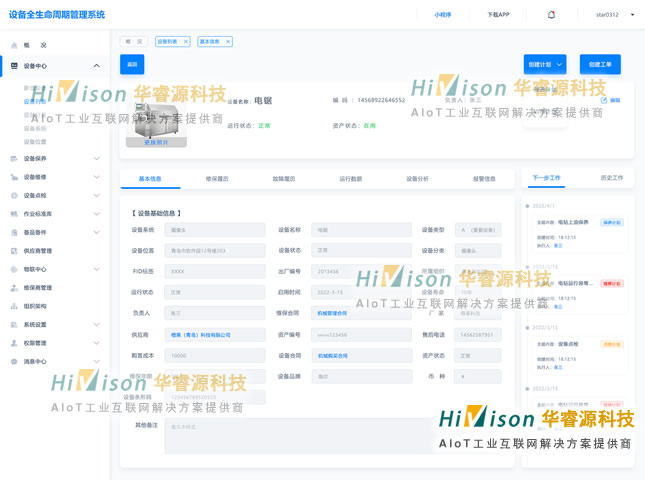

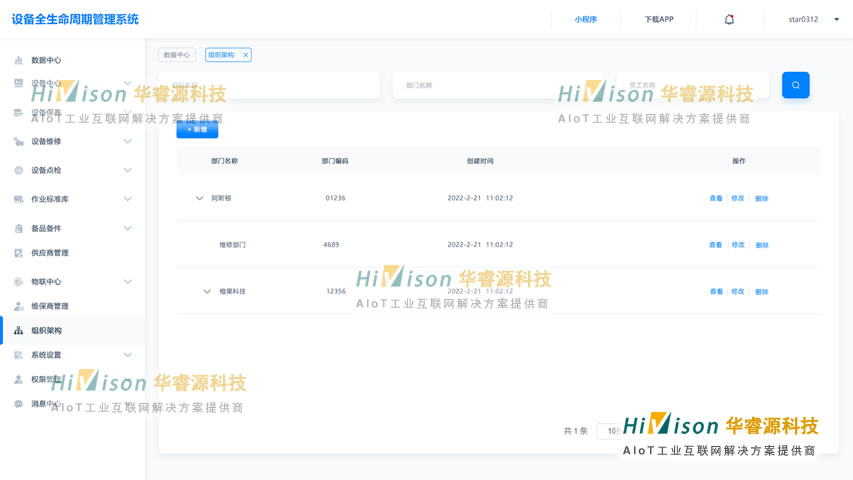

設(shè)備全生命周期管理系統(tǒng)的功能(1)資產(chǎn)臺賬數(shù)字化建立具有設(shè)備標(biāo)識的電子化檔案庫,完整記錄技術(shù)規(guī)格參數(shù)、供應(yīng)商資質(zhì)文件、保修服務(wù)條款等關(guān)鍵信息。借助二維碼或RFID自動識別技術(shù)實現(xiàn)設(shè)備信息的快速檢索與動態(tài)更新。(2)智能運維管理預(yù)防性維護(hù):基于設(shè)備運行時長或生產(chǎn)周期的標(biāo)準(zhǔn)化保養(yǎng)計劃自動生成機(jī)制。預(yù)測性維護(hù):通過部署物聯(lián)網(wǎng)傳感器網(wǎng)絡(luò)并結(jié)合機(jī)器學(xué)習(xí)算法,實現(xiàn)對設(shè)備潛在故障的早期預(yù)警與干預(yù)。工單自動化:構(gòu)建從故障報警觸發(fā)、維修任務(wù)智能分配到處理結(jié)果驗證的閉環(huán)管理系統(tǒng)。(3)績效分析與決策支持通過計算設(shè)備綜合效率(OEE)、平均故障間隔時間(MTBF)及維修成本占比等指標(biāo),建立設(shè)備健康度評估體系。基于數(shù)據(jù)可視化技術(shù)構(gòu)建管理駕駛艙,為設(shè)備更新改造決策提供量化依據(jù)。(4)供應(yīng)鏈與備件協(xié)同集成供應(yīng)商數(shù)據(jù)庫實現(xiàn)備件需求自動預(yù)測與采購申請智能生成。應(yīng)用庫存優(yōu)化算法實現(xiàn)備件安全庫存的動態(tài)調(diào)整與預(yù)警。(5)合規(guī)與風(fēng)險管理建立完整的設(shè)備安全檢測檔案與環(huán)保合規(guī)性文檔管理體系。針對特種設(shè)備等高風(fēng)險資產(chǎn)實施專項監(jiān)控與應(yīng)急預(yù)案管理。青島工業(yè)冷卻塔與設(shè)備管理系統(tǒng)系統(tǒng)能夠記錄設(shè)備的維護(hù)歷史,包括維護(hù)時間、維護(hù)內(nèi)容、維護(hù)人員等信息。

使用后的益處:優(yōu)化資產(chǎn)價值:設(shè)備全生命周期管理確保設(shè)備在整個壽命內(nèi)保持**運行,大限度地提升資產(chǎn)的價值。通過精細(xì)化管理,企業(yè)能夠延長設(shè)備使用壽命,推遲資產(chǎn)更換的需求。降低成本:預(yù)防性和預(yù)測性維護(hù)能夠減少維修成本和生產(chǎn)中斷,從而降低整體運營成本。此外,通過優(yōu)化備件庫存和采購計劃,企業(yè)能夠減少占用,提高利用效率。提高生產(chǎn)效率:設(shè)備的**運行能夠確保生產(chǎn)線不受意外故障的影響,從而提高生產(chǎn)效率。同時,通過實時監(jiān)控和數(shù)據(jù)分析,企業(yè)能夠及時發(fā)現(xiàn)并解決潛在問題,保障生產(chǎn)的連續(xù)性和穩(wěn)定性。更好的預(yù)算規(guī)劃:設(shè)備全生命周期管理允許企業(yè)更準(zhǔn)確地預(yù)測設(shè)備維護(hù)和更換的成本,有助于更好地規(guī)劃預(yù)算。系統(tǒng)提供的數(shù)據(jù)支持使得企業(yè)在決策過程中更加科學(xué)、合理。綜上所述,設(shè)備全生命周期管理系統(tǒng)適用于多種類型的企業(yè),并在優(yōu)化資產(chǎn)價值、降低成本、提高生產(chǎn)效率和預(yù)算規(guī)劃等方面帶來益處。通過具體案例的展示,我們可以更加直觀地看到該系統(tǒng)在企業(yè)實際運營中的重要作用。

維修管理:作為設(shè)備管理不可或缺的環(huán)節(jié),維修管理過程中可以采用“預(yù)防維修”、“事后維修”相結(jié)合的工作方式,這種維修管理可以在保證設(shè)備正常運轉(zhuǎn)的基礎(chǔ)上,同時降低因“過度維修”造成的費用過高問題,從實際情況來看,這種維修管理方式主要保障了設(shè)備的正常運行,并不能有效提升設(shè)備的綜合性能。維護(hù)人員要加強(qiáng)設(shè)備問題的改進(jìn),對其運行參數(shù)、故障率等有盡可能的認(rèn)識,提升解決問題的針對性和有效性,從根本上提升設(shè)備運行的可靠性,繼而形成良性的維修管理系統(tǒng)。與此同時,要強(qiáng)化“全員維修”的理念,明確工作職責(zé)和任務(wù),堅持“誰的設(shè)備由誰管”,建立獎罰分明的維修管理制度,提升工作人員的積極性和主觀能動性,有效提升設(shè)備維修的整體效果。檔案管理:設(shè)備檔案是包含設(shè)備一生的材料,一般包括設(shè)備前期與后期兩部分。前期檔案包括設(shè)備訂購、隨機(jī)供給和安裝驗收的材料,后期檔案包括使用后各種管理與修理的材料。完整、系統(tǒng)的設(shè)備檔案,有利于實現(xiàn)對設(shè)備的全過程管理;通過對檔案中的設(shè)備資料技術(shù)參數(shù)的分析和比較,有利于確定設(shè)備故障發(fā)生的規(guī)律,便于排除故障和提報備品備件;加強(qiáng)設(shè)備運行狀態(tài)和維修情況的跟蹤,同時注重設(shè)備技術(shù)改造和更新。按部門、機(jī)型、故障類型統(tǒng)計設(shè)備數(shù)據(jù),輔助管理決策。

實施全生命周期管理的企業(yè)普遍獲得收益:直接經(jīng)濟(jì)效益:平均降低運維成本25-35%,減少非計劃停機(jī)60-80%。某汽車廠沖壓設(shè)備MTBF從400小時提升至1500小時。管理效能提升:工單處理效率提高50%以上,備件庫存下降20-40%。某機(jī)場通過智能調(diào)度將設(shè)備利用率提升22%。可持續(xù)發(fā)展:設(shè)備壽命平均延長15-20%,能耗降低10-25%。某水泥廠通過能效優(yōu)化年減排CO?1.2萬噸。展望未來,隨著5G、邊緣計算和AI技術(shù)的融合,設(shè)備管理將進(jìn)入自主決策的新階段。自適應(yīng)維護(hù)、預(yù)測性更換、自優(yōu)化運行等場景將成為現(xiàn)實。某試驗性智能工廠已實現(xiàn)90%的設(shè)備異常自主診斷和處置。自動聚合故障記錄、運行時長等數(shù)據(jù),快速評估設(shè)備狀態(tài),減少人工分析時間。青島移動設(shè)備管理系統(tǒng)mdm

設(shè)備管理系統(tǒng)能夠?qū)崟r監(jiān)測設(shè)備的運行狀態(tài),一旦發(fā)現(xiàn)異常或故障會立即發(fā)出預(yù)警,提醒管理人員及時采取措施。青島移動設(shè)備管理系統(tǒng)mdm

設(shè)備管理系統(tǒng)的智能化轉(zhuǎn)型面臨多重挑戰(zhàn):數(shù)據(jù)整合難題設(shè)備異構(gòu)性問題突出,某調(diào)研顯示,典型制造企業(yè)的設(shè)備品牌往往超過20個,數(shù)據(jù)協(xié)議不統(tǒng)一。建議采用工業(yè)物聯(lián)網(wǎng)平臺進(jìn)行數(shù)據(jù)標(biāo)準(zhǔn)化處理。人才缺口問題既懂設(shè)備運維又掌握數(shù)據(jù)分析的復(fù)合型人才稀缺。某高校調(diào)查顯示,這類人才的市場供需比達(dá)到1:10。企業(yè)需要建立系統(tǒng)化的培訓(xùn)體系。組織適配挑戰(zhàn)傳統(tǒng)運維組織與智能化系統(tǒng)存在適配困難。某案例企業(yè)通過建立"數(shù)字化運維小組",實現(xiàn)了平穩(wěn)過渡。青島移動設(shè)備管理系統(tǒng)mdm

在應(yīng)用優(yōu)勢方面,智能化設(shè)備管理系統(tǒng)為企業(yè)創(chuàng)造了多重價值。經(jīng)濟(jì)效益通過預(yù)防性維護(hù)和備件優(yōu)化,企業(yè)運維成本普遍降低百分之二十至三十五。其次是管理效能的提升,標(biāo)準(zhǔn)化流程和數(shù)字化工具使設(shè)備管理效率提高百分之五十以上。更重要的是戰(zhàn)略價值的創(chuàng)造,設(shè)備數(shù)據(jù)資產(chǎn)化為企業(yè)決策提供了全新維度,某工程機(jī)械廠商通過分析設(shè)備運行數(shù)據(jù),優(yōu)化產(chǎn)品設(shè)計,使新產(chǎn)品故障率降低了百分之四十。實施路徑上,企業(yè)通常采用三步走策略。首先是基礎(chǔ)建設(shè)階段,重點完成設(shè)備聯(lián)網(wǎng)和數(shù)據(jù)平臺搭建。其次是能力建設(shè)階段,開發(fā)智能分析模型和應(yīng)用場景。持續(xù)優(yōu)化階段,完善知識庫和自主決策能力。某電子制造企業(yè)通過十八個月的系統(tǒng)實施,設(shè)備綜合效率提升了十五個百分點...

- it資產(chǎn)設(shè)備管理信息系統(tǒng) 2025-08-25

- 重慶制造設(shè)備管理系統(tǒng)開發(fā) 2025-08-25

- 加工設(shè)備管理系統(tǒng)銷售價格 2025-08-25

- 青島陜西點檢設(shè)備管理系統(tǒng)產(chǎn)業(yè) 2025-08-25

- 青島車間設(shè)備管理系統(tǒng)軟件 2025-08-25

- 四川通用設(shè)備管理系統(tǒng)研發(fā) 2025-08-25

- 青島大型設(shè)備管理系統(tǒng)排名 2025-08-25

- 重慶大型設(shè)備管理系統(tǒng)廠商 2025-08-24

- 青島施工項目設(shè)備管理系統(tǒng)文件 2025-08-24

- 工程設(shè)備管理系統(tǒng) 2025-08-23

- 辦公設(shè)備管理系統(tǒng)服務(wù)價格 2025-08-19

- 四川采購設(shè)備管理系統(tǒng)排行 2025-08-19

- 青島移動設(shè)備管理系統(tǒng)中標(biāo) 2025-08-19

- 重慶電子設(shè)備管理系統(tǒng)廠商 2025-08-19

- 車間設(shè)備管理系統(tǒng)服務(wù)價格 2025-08-18

- 江蘇設(shè)備管理系統(tǒng)平臺 2025-08-18

- 小程序電力監(jiān)控系統(tǒng)服務(wù) 08-26

- 海南一站式資產(chǎn)管理多少錢 08-26

- 濰坊智能化RFID報價 08-26

- 青島機(jī)電設(shè)備管理系統(tǒng)供應(yīng)商 08-26

- 臨沂設(shè)備全生命周期管理模式 08-26

- 淄博移動端能源管控系統(tǒng)價格 08-26

- 上海有源物聯(lián)網(wǎng)RFID哪家好 08-26

- 威海小程序能源管控系統(tǒng)服務(wù) 08-26

- 固定資產(chǎn)管理RFID哪家好 08-26

- 臨沂固定RFID多少錢 08-26