機器人與PLC控制:動作執行與邏輯處理

應用場景:工業機器人的關節運動、PLC(可編程邏輯控制器)的輸入輸出控制。

具體作用:

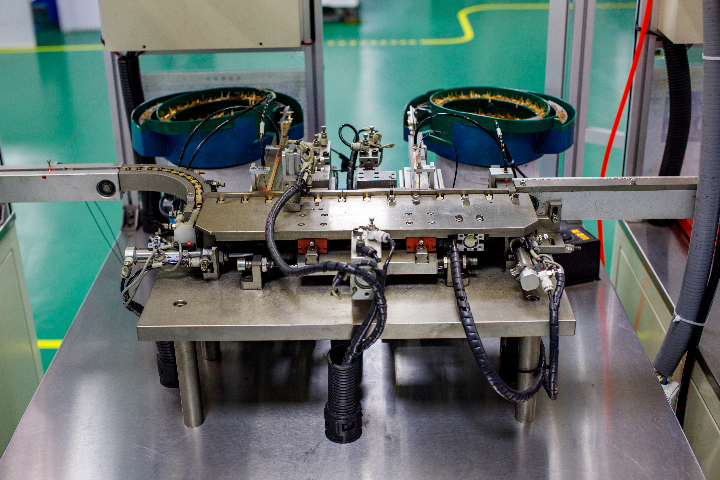

動作控制:通過繼電器控制機器人的電機、氣缸等執行機構,實現準確動作。例如,裝配機器人通過繼電器控制抓手的開合,完成零件抓取。

邏輯處理:在PLC系統中,繼電器作為中間元件,實現復雜邏輯控制。如自動化倉庫中,PLC通過繼電器控制貨架的升降和貨物的搬運。

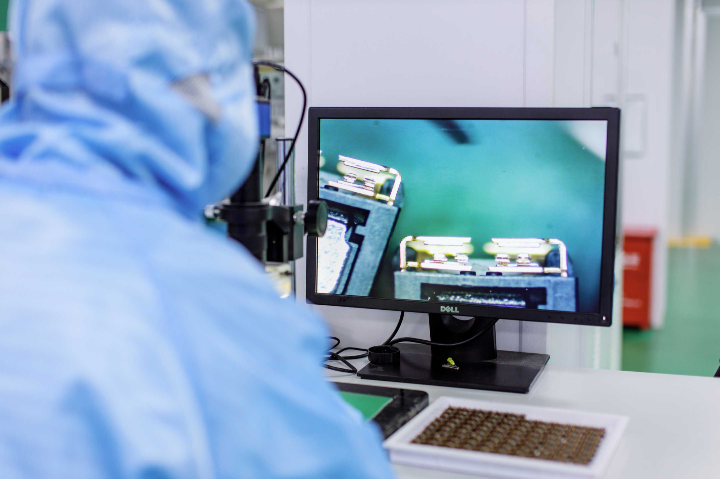

安全切換:在高功率設備(如電機、加熱器)切換時,繼電器提供電氣隔離,防止電弧損壞設備。 工業繼電器技術向全固態化演進,無機械觸點設計消除磨損隱患。工業繼電器安裝

固態繼電器(SSR)則徹底擺脫了機械觸點的局限,通過半導體器件實現無觸點開關,響應速度可達微秒級,且無電火花產生,特別適合高頻開關場景(如加熱爐溫度調節)與防爆環境。但其對負載類型較為敏感,阻性負載與感性負載需選擇不同規格的 SSR,且需匹配足夠的散熱面積,避免過溫損壞。

在精密電子制造車間,SSR 的無噪聲特性也使其成為替代電磁繼電器的首要選擇。時間繼電器憑借精確的延時特性,在設備順序控制中發揮關鍵作用。通電延時型可實現生產線的工序間隔控制,如沖壓機的送料與沖壓動作延時配合;斷電延時型則適用于設備停機后的輔助操作,如電梯停運后風扇的延時關閉。選型時需注意延時范圍的匹配,從 0.1 秒到數小時的不同規格,覆蓋了從快速響應到長時控制的全場景。 綿陽超小型工業繼電器繼電器線圈功耗持續優化,助力工業設備降低能源消耗。

時間繼電器:

原理:輸入信號之后,可以延時(通電/斷電延時)觸發觸點動作。

應用:交通信號燈、工業設備的定時啟停、建筑的照明控制。

熱繼電器

原理:利用電流熱效應,雙金屬片受熱彎曲后觸發觸點控制斷開。

特性:反時限動作(過載電流越大,動作越快)。

應用:電動機的過載保護、輸送帶的傳輸系統。

壓力/液位/速度繼電器:

原理:通過壓力、液位、轉速等物理量變化觸發觸點動作。

應用:空壓機壓力控制、洗衣機水位監測、電機轉速保護。

經濟性與易維護性

低成本解決方案:相比PLC等復雜控制系統,繼電器方案成本更低,適合簡單控制任務或預算有限的場景。

模塊化設計:繼電器通常采用標準化模塊結構,便于快速更換和擴展,降低維護成本。

直觀狀態指示:部分繼電器配備LED指示燈或機械觸點狀態顯示,便于現場調試和故障排查。

多樣化類型滿足

特定需求:

電磁繼電器:通用性強,適用于大多數工業控制場景。

固態繼電器:無觸點、無噪音、抗振動,適合高頻開關和精密控制(如溫度控制系統)。

智能繼電器:集成微處理器,支持遠程通信、數據記錄和自診斷功能,適應工業4.0需求。 抗干擾能力強,可屏蔽電磁脈沖對精密工業設備的信號干擾。

信號放大與轉換:適配不同電路需求

主要功能:將微弱的控制信號(如低電壓、小電流)轉換為能驅動大功率負載的信號,或實現不同電壓/電流類型的轉換(如交流轉直流)。示例:在汽車電子中,車身控制模塊(BCM)通過繼電器將12V信號轉換為24V,驅動車窗電機。工業機器人中,繼電器將PLC的低壓脈沖信號轉換為高壓信號,控制伺服電機動作。

優勢:

兼容性:連接不同電壓等級的設備,簡化系統設計。

靈活性:通過組合多個繼電器,實現復雜邏輯控制(如與、或、非邏輯)。 工業繼電器通過EMC測試,有效抑制電磁干擾對控制信號的影響。工業繼電器安裝

繼電器線圈電壓波動容忍度達±20%,適應電網電壓不穩定場景。工業繼電器安裝

智能繼電器:自帶“大腦”的決策者

集成微處理器與傳感器的智能繼電器,可實時監測電流、電壓、溫度等參數,并通過算法預測故障。例如,某款智能繼電器在電機過載前0.5秒發出預警,避免非計劃停機;其自診斷功能更可定位故障觸點,將維修時間縮短。

物聯網集成:從單機控制到云端協同

通過內置通信模塊(如LoRa、NB-IoT),繼電器可接入工業互聯網平臺,實現遠程配置、狀態監控與數據分析。在智慧工廠中,云端系統根據生產計劃動態調整繼電器控制邏輯,優化能源使用;在分布式能源系統中,繼電器群協同工作,平衡電網負荷與可再生能源輸出。 工業繼電器安裝