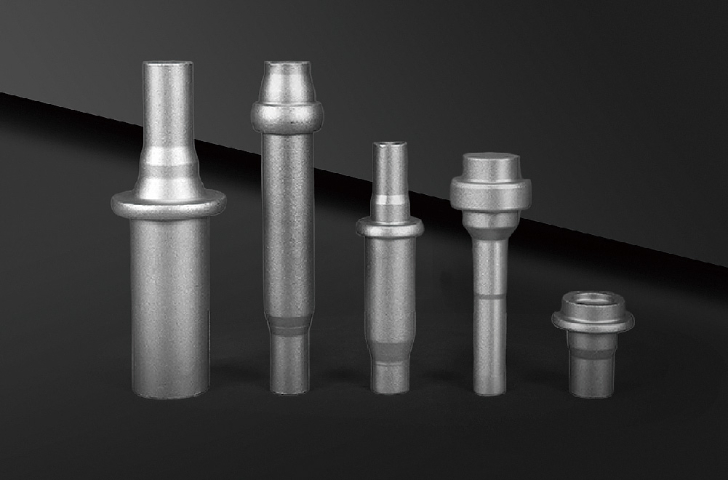

- 品牌

- 浙江三維大通精鍛股份有限公司

- 材料材質

- 鋁,鋁合金,鈦合金

- 工藝類型

- 模鍛,精鍛,自由鍛,擠壓,冷鍛

- 材料原始形態

- 棒料,鑄錠,液態金屬,金屬粉末

- 變形溫度

- 熱鍛,冷鍛,溫鍛,等溫鍛壓

- 表面處理

- 表面陽極氧化,噴油,電鍍,粉末噴涂

- 加工貿易形式

- 來料加工,來圖、來樣加工,OEM加工

鍛壓加工在工業機器人的諧波減速器剛輪制造中提升傳動精度與穩定性。選用特種合金鋼,通過冷鍛與溫鍛復合工藝,先在常溫下進行冷鍛預成型,再加熱至 300 - 400℃進行溫鍛精成型。此工藝使剛輪齒形精度達到 ±0.002mm,齒距累積誤差控制在 ±0.005mm,表面粗糙度 Ra<0.2μm。鍛壓后的剛輪經滲碳淬火處理,表面硬度達 HRC65,心部韌性良好,抗疲勞性能提高 60%。在工業機器人連續運行 10000 小時測試中,該剛輪傳動精度下降小于 ±5",確保機器人運動精細穩定,有效提升工業自動化生產線的生產效率與產品質量。電動工具軸類零件采用鍛壓加工,運行穩定、傳動高效。鹽城金屬鍛壓加工鋁合金件

鍛壓加工在模具制造行業具有舉足輕重的地位。注塑模具的模架作為模具的基礎結構,其質量直接影響模具的使用壽命和成型產品的精度。采用鍛壓加工模架,選用**度模具鋼,通過鐓粗、拔長等多道鍛造工序,改善鋼材的內部組織,消除疏松、氣孔等缺陷,使材料的致密度達到 99.9% 以上。鍛壓后的模架經熱處理,硬度可達 HRC50 - 55,耐磨性和抗壓強度顯著提高。同時,利用精密加工設備對模架進行后續加工,可將其尺寸精度控制在 ±0.02mm 以內,確保模具各部件之間的精確配合。某模具制造企業采用鍛壓加工模架后,模具的使用壽命延長至 50 萬次以上,生產的塑料制品尺寸精度提高,廢品率降低 15%,有效提高了企業的經濟效益。揚州鍛壓加工冷擠壓件鍛壓加工的健身器材零件,強度達標,使用安全放心。

鍛壓加工作為金屬塑性成型的重要工藝,在汽車制造領域發揮著不可替代的作用。汽車發動機的曲軸作為**部件,承受著巨大的扭矩和交變應力,對材料的強度、韌性及疲勞性能要求極高。采用鍛壓加工時,首先選用質量的中碳合金鋼坯料,通過加熱至奧氏體化溫度區間,在萬噸級壓力機上進行多向鍛造,使金屬材料在高溫高壓下發生動態再結晶,晶粒得到***細化,內部缺陷得以消除。經鍛壓成型的曲軸,其內部金屬流線沿曲軸輪廓合理分布,抗拉強度可達 1200MPa 以上,疲勞壽命比鑄造工藝提高 3 - 5 倍。同時,先進的模鍛技術結合數控加工,使曲軸的軸頸尺寸精度控制在 ±0.01mm,圓柱度誤差小于 0.005mm,極大提升了發動機的動力輸出穩定性和可靠性,有效降低了汽車的故障率,延長了整車使用壽命。

電子通訊設備的散熱片采用鍛壓加工工藝實現高效散熱。以 5G 基站散熱器為例,選用高導熱率的 6063 鋁合金,通過冷鍛技術成型。冷鍛過程中,鋁合金在常溫下發生塑性變形,形成密集的散熱鰭片結構,鰭片厚度可控制在 0.8 - 1.2mm,高度誤差 ±0.1mm。鍛壓使材料內部晶粒細化,熱導率從 180W/(m?K) 提升至 200W/(m?K)。經表面陽極氧化處理,增強抗氧化性的同時提高輻射散熱能力。實測數據顯示,該鍛壓散熱片在 5G 基站滿負荷運行時,可將設備**溫度控制在 75℃以下,較傳統散熱片降低 10℃,保障通訊設備穩定運行,延長使用壽命。電動自行車齒輪經鍛壓加工,傳動準確,使用壽命長。

軌道交通領域對零部件的強度、精度和可靠性要求極為嚴格,鍛壓加工為此提供了可靠的解決方案。高鐵轉向架的齒輪箱作為關鍵傳動部件,采用鍛壓加工的齒輪和軸類零件。以齒輪為例,采用熱模鍛工藝,將齒輪鋼加熱至 1000 - 1100℃,在模具中進行多道次鍛造,使齒輪的齒形精度達到 ±0.005mm,齒面粗糙度 Ra<0.8μm。鍛壓后的齒輪經滲碳淬火處理,表面硬度達到 HRC60 - 62,內部保持良好韌性,接觸疲勞強度達到 1500MPa 以上。在 350km/h 的高速運行狀態下,該鍛壓齒輪能夠穩定傳遞扭矩,噪音低于 70dB,振動加速度值小于 0.3m/s2,有效提升了高鐵運行的穩定性和舒適性。同時,鍛壓加工的轉向架軸類零件,其抗拉強度可達 1200MPa,確保了高鐵在重載條件下的安全運行。電子設備散熱片經鍛壓加工,提高導熱性與結構穩定性。舟山汽車鋁合金鍛壓加工廠家

鍛壓加工優化金屬流線,提升零件抗疲勞與耐磨性能。鹽城金屬鍛壓加工鋁合金件

醫療器械行業對零部件的精度、安全性和生物相容性要求極高,鍛壓加工為此提供了可靠保障。以人工關節、接骨板等骨科植入物為例,采用醫用級鈦合金或鈷鉻鉬合金進行鍛壓制造。通過精密的模具設計和先進的鍛壓工藝,能夠精確控制植入物的形狀和尺寸,使其與人體骨骼更好地貼合。鍛壓后的植入物內部組織均勻,晶粒度達到 ASTM 10 級以上,抗拉強度達到 900MPa 以上,疲勞壽命比鑄造植入物提高 50%。同時,對植入物表面進行特殊處理,如噴砂、酸蝕等,提高其生物相容性,促進骨細胞的生長和附著。臨床應用數據顯示,采用鍛壓加工的骨科植入物,術后并發癥發生率降低 20%,患者的康復效果顯著提高,為骨科醫療技術的發展提供了有力支持。鹽城金屬鍛壓加工鋁合金件

- 宿遷空氣彈簧活塞鍛壓加工冷擠壓件 2025-08-25

- 衢州金屬鍛壓加工廠家 2025-08-24

- 河北汽車鍛壓加工冷擠壓件 2025-08-23

- 麗水空氣懸架鋁合金件鍛壓加工成型 2025-08-23

- 河南汽車鋁合金鍛壓加工冷擠壓件 2025-08-23

- 臺州空氣彈簧活塞鍛壓加工件 2025-08-22

- 無錫鋁合金鍛壓加工成型 2025-08-21

- 舟山鍛件鍛壓加工廠家 2025-08-21