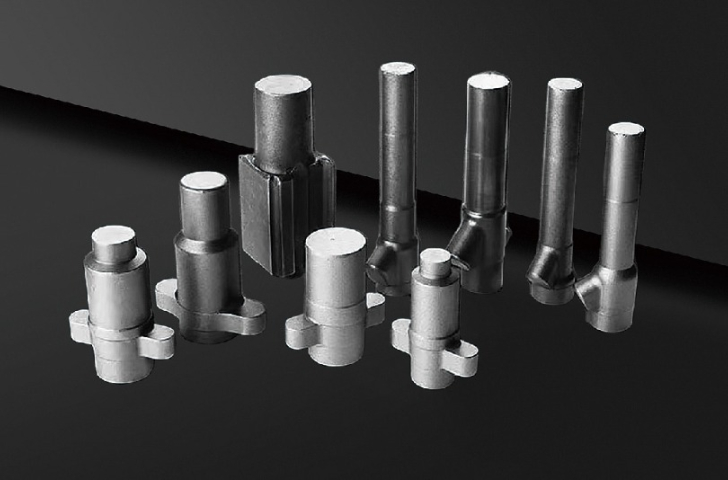

- 品牌

- 浙江三維大通精鍛股份有限公司

- 材料材質

- 鋁,鋁合金

- 工藝類型

- 擠壓,精鍛,冷鍛

- 材料原始形態

- 棒料,鑄錠,液態金屬,金屬粉末

- 變形溫度

- 熱鍛,冷鍛,溫鍛,等溫鍛壓

- 表面處理

- 表面陽極氧化,噴油,電鍍,粉末噴涂

- 加工貿易形式

- 來料加工,來圖、來樣加工,OEM加工

在量子計算設備制造中,冷鍛加工為低溫制冷系統的精密部件提供關鍵支撐。稀釋制冷機的**傳動齒輪需在接近***零度的環境下穩定運行,對材料性能與加工精度要求極高。冷鍛加工選用耐低溫的因瓦合金,在常溫下通過多工位冷鍛設備,經預成型、精鍛、整形三道工序,使齒輪模數達到 0.3mm,齒形誤差控制在 ±2μm。冷鍛過程中,材料內部晶粒細化至亞微米級,低溫下的抗疲勞性能提升 60%。經測試,該冷鍛齒輪在 20mK 的極低溫環境中,連續運轉 1000 小時后,齒面磨損量小于 0.1μm,傳動效率仍保持在 98% 以上,有效保障了量子比特的穩定運行,為量子計算機的可靠性提供了堅實基礎。冷鍛加工的 3C 產品金屬外殼,質感優良,防護性能強。寧波空氣彈簧活塞冷鍛加工鋁合金件

冷鍛加工在船舶的錨鏈附件制造中增強錨泊系統可靠性。船用錨鏈的連接卸扣采用高強度合金鋼冷鍛制造,為承受船舶錨泊時的巨大拉力,選用屈服強度高、韌性好的合金鋼材料。冷鍛前對坯料進行嚴格的探傷檢測和預處理。在冷鍛過程中,通過大型冷鍛設備和**模具,使卸扣的尺寸精度控制在 ±0.05mm,表面粗糙度 Ra1.6μm。冷鍛后的卸扣經熱處理,抗拉強度達到 1500MPa,破斷負荷超過額定負荷的 2.5 倍。在船舶錨泊試驗中,該冷鍛卸扣能夠承受極端海況下的拉力,確保錨鏈系統安全可靠,避免船舶因錨鏈附件失效而發生走錨事故,保障船舶在海上的安全停泊。舟山鍛件冷鍛加工冷鍛加工的汽車減震器零件,耐沖擊,提升駕乘舒適性。

冷鍛加工在汽車行業的制動系統零部件制造中保障行車安全。汽車的制動卡鉗活塞采用鋁合金冷鍛制造,為滿足制動系統的高響應和可靠性要求,選用**度、低密度的鋁合金材料。冷鍛前對坯料進行均勻化處理,改善冷加工性能。在冷鍛過程中,通過模具的精確設計和鍛造工藝優化,使活塞的圓柱度誤差控制在 ±0.003mm,表面粗糙度 Ra0.4μm。冷鍛后的活塞經硬質陽極氧化處理,表面形成 20μm 厚的耐磨、耐腐蝕氧化膜。在汽車制動測試中,該冷鍛活塞能夠快速響應制動指令,在 100 次緊急制動循環后,磨損量小于 0.05mm,有效保障汽車制動系統的穩定性和可靠性,確保行車安全。

冷鍛加工在五金工具制造領域提升了產品的耐用性與使用性能。**扳手采用中碳鋼冷鍛生產,首先將鋼材加熱至適當溫度后快速冷卻,改善其冷鍛性能。在冷鍛過程中,通過模具的精確設計,使扳手的開口尺寸精度控制在 ±0.05mm,表面粗糙度 Ra1.6μm。冷鍛后的扳手,經熱處理后硬度達到 HRC40 - 45,扭矩承載能力比鑄造扳手提高 60%。實際使用測試表明,該冷鍛扳手在施加 300N?m 的扭矩時無變形、無斷裂,重復使用 1000 次后,開口尺寸變化量小于 0.1mm,有效延長了五金工具的使用壽命,滿足了專業維修人員對***工具的需求。冷鍛加工的摩托車曲軸,運轉平穩,提升發動機動力性能。

冷鍛加工在環保設備的垃圾分選機械零部件制造中發揮重要作用。垃圾分選機的傳動齒輪采用高耐磨合金鋼冷鍛制造,為適應垃圾處理的復雜工況,選用含錳、硅等合金元素的鋼材增強耐磨性。冷鍛時,通過優化鍛造工藝參數,使齒輪的齒面硬度達到 HRC58,內部保持良好韌性。經多工位冷鍛成型,齒輪的齒距誤差控制在 ±0.01mm,齒形誤差 ±0.005mm。冷鍛后的齒輪表面經噴丸強化處理,形成殘余壓應力層,抗疲勞性能提高 30%。實際應用顯示,該冷鍛齒輪在垃圾分選機中連續工作 3000 小時,磨損量小于 0.05mm,有效減少設備故障頻率,保障垃圾分選作業的高效進行,助力環保事業發展。冷鍛加工的航空發動機小部件,滿足高溫高壓下的性能要求。寧波空氣彈簧活塞冷鍛加工鋁合金件

冷鍛加工的醫療器械鑷子,夾持力適中,操作精細。寧波空氣彈簧活塞冷鍛加工鋁合金件

冷鍛加工在建筑機械的液壓系統部件制造中提升設備性能。挖掘機的液壓泵柱塞采用合金鋼冷鍛加工,為滿足高壓、高頻次工作需求,選用含鉬、釩等合金元素的鋼材。冷鍛前對坯料進行球化退火處理,降低硬度至 HB180。在冷鍛過程中,通過多工位冷鍛機實現柱塞的精密成型,圓柱度誤差控制在 ±0.003mm,表面粗糙度 Ra0.2μm。冷鍛后的柱塞經熱處理,表面硬度達 HRC62,內部保持良好韌性。實際工況測試顯示,該冷鍛柱塞在 35MPa 高壓下連續工作 2000 小時,磨損量小于 0.02mm,液壓泵容積效率保持在 92% 以上,有效提高挖掘機的工作效率與可靠性,減少設備維護成本。寧波空氣彈簧活塞冷鍛加工鋁合金件

- 淮安空氣彈簧活塞冷鍛加工成型 2025-08-26

- 冷鍛加工冷擠壓件 2025-08-25

- 江蘇汽車鋁合金冷鍛加工工藝視頻 2025-08-25

- 揚州汽車冷鍛加工 2025-08-24

- 連云港空氣彈簧活塞冷鍛加工冷擠壓件 2025-08-24

- 鎮江鍛件冷鍛加工廠 2025-08-24

- 安徽鍛件冷鍛加工工藝 2025-08-24

- 溫州鋁合金冷鍛加工廠 2025-08-23