- 品牌

- HUCK,WOTON

- 型號

- 單面鉚釘

間隙的控制范圍在實際應用中,為了確保連接的緊密性和強度,通常會盡量避免連接件之間出現較大的間隙。然而,由于各種因素的影響,完全消除間隙可能是不現實的。因此,通常會設定一個合理的間隙控制范圍。一般要求:在大多數情況下,連接件之間的間隙應盡可能小,以確保連接的緊密性。具體的間隙控制范圍可能因應用場景、連接件材料和鉚接工藝的不同而有所差異。特定情況下的間隙控制:在某些特殊情況下,如需要預留一定的間隙以防止連接件在受力時發生干涉或變形,可能會人為地設置一定的間隙值。例如,在多層板結構的鉚接中,可能會預留0.075~0.15mm的間隙,以防止鉚接前裝配時各層板之間發生錯動導致干涉配合不均勻。精美單面鉚釘,單側固定,彰顯連接好品質。單面鉚釘MGLP-R

以下一些行業或領域對鉚釘厚度通常有特殊要求:航空航天領域:由于飛機在飛行中面臨復雜的力學環境,包括高速氣流、巨大的壓力差和頻繁的振動,因此對鉚釘的厚度、強度和可靠性要求極為嚴格。為確保飛行安全,鉚釘的厚度必須精確計算和選擇,以承受極端的載荷和惡劣的工作條件。汽車制造領域:汽車在行駛中會經歷各種路況帶來的沖擊和振動,同時還需考慮碰撞時的安全性。特別是在關鍵部件如底盤、車架和發動機等部位的連接,對鉚釘厚度有特定要求,以保證車輛的結構強度和穩定性。軌道交通領域:火車和地鐵等軌道交通工具承載量大、運行速度快,其車體結構和關鍵部件的連接需要能夠承受長期的振動和巨大的動態載荷。因此,鉚釘的厚度必須符合嚴格的行業標準,以保障列車的運行安全和可靠性。重卡車架用單面鉚釘2624優良品質單面鉚釘,單側安裝,輕松解決連接難題。

鉚釘的直徑對鉚接效果的影響是多方面的,涉及連接的強度、穩定性、耐久性以及與連接板之間的相互作用。連接穩定性的影響減少松動和變形:直徑適中的鉚釘能夠更好地與被連接板配合,減少因鉚釘過緊或過松而導致的松動和變形。這有助于維持連接的穩定性和可靠性。提高自鎖能力:在某些鉚接形式中,如自沖鉚接,鉚釘直徑的選擇會影響接頭的自鎖值。適當的鉚釘直徑可以提高接頭的自鎖能力,減少因振動或沖擊而導致的松動風險,提高工作效率。

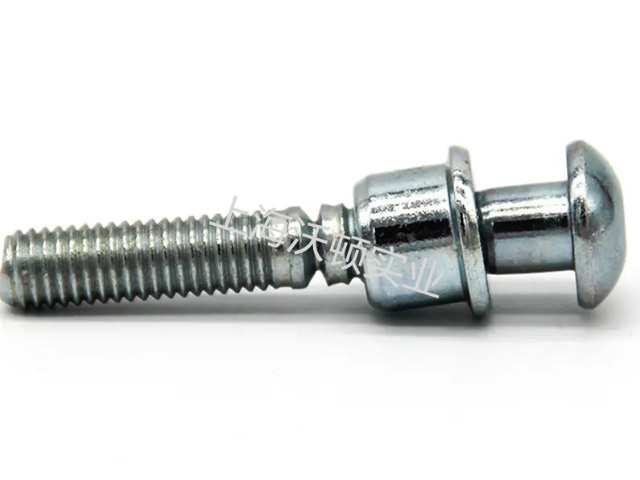

不同頭部形狀的單面鉚釘在鉚接工藝中展現出截然不同的效果,深刻影響著連接的穩固性與適應性。具體而言,圓頭鉚釘憑借其圓潤的頭部設計,在受到外部載荷時,能夠有效且均勻地分散壓力至周圍材料,這種壓力分散機制增強了連接的穩定性和長期使用下的耐久性,減少了因應力集中而可能導致的斷裂風險。相比之下,沉頭鉚釘的獨特之處在于其鉚接完成后能夠完美融入工件表面,實現無縫對接,極大地降低了因鉚釘頭部突出而可能引起的空間干擾、劃傷風險以及空氣動力學上的風阻問題。這種設計特別適用于對表面平整度有嚴格要求的應用場景,如航空航天、汽車制造等領域,它不僅能夠提升產品的美觀度,還能有效優化整體性能。至于平頭鉚釘,其特點是提供了更為寬敞的接觸面積,這一特性使得它在需要承受**度壓力且對連接表面光潔度有要求的場合下表現出色。平頭設計確保了更大的壓力分布區域,有效降低了單位面積上的壓單面鉚釘,單側固定的優良之選,連接牢固無憂。

上海沃頓實業有限公司的單面鉚釘業務在以下領域有廣泛的應用:汽車制造領域:用于汽車車身、內飾件、底盤等部件的連接,在不便于從另一側操作的情況下,單面鉚釘能夠提供可靠的緊固。電子設備行業:例如手機、電腦、平板等電子產品的內部結構連接,在狹小空間中實現高效組裝。航空航天工業:應用于飛機結構件、航天器零部件的連接,滿足高精強度和輕量化的要求。家具制造:如沙發、椅子等的框架連接,保證結構穩固且不影響外觀。建筑裝飾:用于一些特殊的裝飾板材、金屬構件的固定,無需在背面進行操作。軌道交通:車輛內部設備和外部部件的連接,適應復雜的安裝環境。醫療器械:部分醫療設備的組裝,確保安全和穩定。機械制造:各類機械設備的零部件連接,提高生產效率和產品質量。創新單面鉚釘,單側安裝,突破連接新可能。單面鉚釘MGLP-R

單面鉚釘,單側安裝無憂,連接強度有保障。單面鉚釘MGLP-R

單面鉚釘的厚度對鉚接效果的影響是多方面的,涉及連接的強度、穩定性、耐久性以及與連接板之間的相互作用。與連接板的相互作用锪窩深度與擠壓面積:沉頭鉚釘在鉚接過程中需要形成锪窩以與連接板表面平齊。較薄的連接板在銑窩時,對鉚釘孔的削弱作用較大,導致擠壓面積減小。這會使鉚釘孔在受力時更容易發生變形,進而影響連接的強度和穩定性。有限元分析:通過非線性有限元分析,可以模擬不同厚度連接板對鉚釘受載過程的影響。分析結果顯示,較薄的連接板會導致鉚釘軸線發生傾斜,增加拉伸載荷,從而降低連接強度。例如,在1.5mm厚的連接板上,沉頭鉚釘的拉伸載荷高于其他較厚連接板上的鉚釘。單面鉚釘MGLP-R

單面鉚釘的生產工藝流程通常包括以下主要步驟:材料選擇:根據鉚釘的使用要求和性能需求,選擇合適的原材料,如高強度鋼材、鋁合金等。線材拉拔:將原材料通過拉拔工藝,制成所需直徑的線材。切斷:按照預定的鉚釘長度,將線材切斷成段。頭部成型:使用冷鐓機或沖壓設備,對切斷后的線材一端進行頭部成型,形成鉚釘的頭部形狀。表面處理(如有需要):根據鉚釘的使用環境和要求,進行表面處理,如鍍鋅、鍍鉻、磷化等,以提高耐腐蝕性或改善摩擦性能。熱處理(如有需要):對鉚釘進行適當的熱處理,如淬火、回火等,以調整其機械性能。質量檢測:對成型后的鉚釘進行各項質量檢測,包括尺寸測量、硬度測試、抗拉強度測試、外觀檢查等,確保鉚釘符合...

- 美國原裝進口單面鉚釘2628 2025-08-27

- 氣動單面鉚釘C50LR-BR 2025-08-10

- 重卡車架用單面鉚釘HPT57RH 2025-07-25

- 可追溯單面鉚釘99-5101 2025-07-24

- 美國原裝進口單面鉚釘HPT57RH 2025-07-22

- 短尾單面鉚釘99-5102 2025-07-22

- 風機塔筒用單面鉚釘 2025-07-22

- 美國哈克單面鉚釘99-5008 2025-07-22

- 汽車座椅用單面鉚釘HPT35RH 2025-07-21

- 無斷槽單面鉚釘2620 2025-07-21

- 液壓單面鉚釘BTT25-DT 2025-07-20

- 單面鉚釘BOM-R8 2025-07-20

- 汽車座椅用單面鉚釘99-3122 2025-07-20

- 美國原裝進口單面鉚釘C50LR-BR 2025-07-20

- 光伏支架用單面鉚釘99-3003 2025-07-20

- 美國HUCK單面鉚釘99-769 2025-07-20

- 紹興哈克鉚釘SF32 08-27

- 寧夏美國cherryHUCK鉚釘 08-27

- 美國HUCK單面鉚釘99-3201 08-27

- 紹興汽車座椅用哈克鉚釘 08-27

- 泰州BOM釘 08-27

- 安徽豪梅特HUCK鉚釘LMY-T16- 08-27

- 汽車座椅用HUCK鉚釘HK432-2 08-27

- 吉林哈克鉚釘2600 08-27

- 山西哈克鉚釘HK3413 08-27

- 風機塔筒用哈克鉚釘256 08-27