成本控制是實施過程中的永恒課題。某中小型機械加工企業通過創新性的"云MES+本地輕量化部署"混合模式,將初期投資降低了70%。他們將業務數據保留在本地服務器,而將排產優化、質量分析等計算密集型應用部署在云端,既保證了數據安全,又享受了云計算的經濟性。這種模式特別適合預算有限的中小制造企業。文化層面的挑戰往往容易被忽視。某日資企業在華工廠實施MES時,遇到了中日管理理念的。他們通過組建跨文化項目團隊,在系統設計中兼顧了日本總部的標準化要求和本地工廠的靈活性需求,打造出既符合全球標準又適應本地實踐的MES解決方案。這個案例說明,MES實施不是技術項目,更是組織變革項目。支持多工廠多車間分布式協同管理。浙江集成MES解決方案

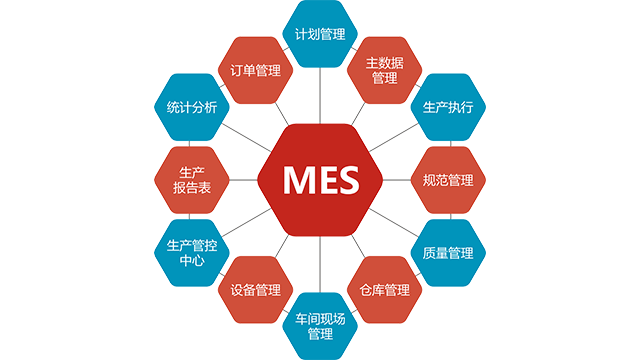

智能倉儲與MES的聯動優化?,MES與WMS(倉儲管理系統)協同調度物料配送。例如,在汽車總裝線,AGV根據MES發布的裝配序列,自動將零件按JIT原則送至工位,減少線邊庫存占用面積30%,同時避免錯配導致的停線風險。定制化生產中的柔性配置能力?,MES支持多品種小批量生產模式。例如,在家具定制行業,系統根據客戶訂單自動生成工藝路線,調整切割機參數并分配板材,實現同一產線生產50種不同規格產品,換型時間從2小時壓縮至15分鐘。上海哪里MES看板主要功能生產調度,將ERP的生產計劃分解為可執行的工單,分配資源(設備、物料、人員)。

在化工自動化產線中,MES聯鎖DCS系統實施安全管控。當反應釜壓力超限時,MES自動觸發緊急泄壓程序并通知責任人,將事故響應時間從10分鐘降至30秒。所有操作記錄加密存儲,滿足ISO 45001安全審計要求。MES集成AI算法分析生產異常。某鋰電池廠通過MES識別涂布工序的厚度不均問題,AI模型追溯至漿料粘度波動與攪拌速度的關聯性,優化后使缺陷率降低40%。系統自動生成改進報告,支持PDCA循環。隨著工業物聯網(IIoT)、數字孿生(Digital Twin)等技術的發展,MES系統將進一步整合AI預測分析、自動化控制、AR/VR培訓等功能,構建更智能的生產管理體系。例如:AI+SiSigma:基于MES歷史數據訓練機器學習模型,自動識別潛在質量風險并推薦優化方案。R遠程指導:結合MES工單數據,通過AR眼鏡實時指導工人完成復雜維修任務。這種數據驅動、虛實結合的智能制造模式,不提升生產效率,更推動制造業向柔性化、數字化、智能化方向持續演進。

移動端應用提升現場響應速度?,通過移動APP,車間人員可實時接收報警通知、掃碼報工或提交異常工單。例如,在制藥車間,質檢員使用平板電腦錄入檢驗結果并同步至MES,避免紙質記錄傳遞延遲,將批次放行時間從8小時縮短至2小時。批次追蹤與召回管理的合規性保障?,MES記錄產品從原料到成品的完整批次信息。例如,在乳制品行業,若某批次檢測出微生物超標,系統可在10分鐘內定位受影響產品流向,生成召回清單,并追溯供應商原料批次,滿足FDA追溯法規要求。縮短新產品導入周期20%-35%。

MES與AGV控制系統(如RCS)集成,實現物料配送。某家電工廠通過MES下發搬運指令,AGV根據產線節拍自動運送零部件至指定工位,線邊庫存降低40%。系統還優化AGV路徑規劃,避開高峰期擁堵區域,使物流效率提升25%。電子圍欄功能確保人機協同作業的安全性。基于MES構建產線數字孿生體,模擬不同生產場景。某自動化設備供應商利用數字孿生測試新工藝方案,虛擬驗證周期從2周縮短至3天,減少實際調試成本50萬元以上。孿生模型與MES實時數據同步,可預測產能瓶頸并優化設備布局,使實際投產后的OEE提升12%。支持電子行業元器件測試數據實時采集分析。上海優化MES看板

減少設備停機時間20%-40%,提升產能利用率。浙江集成MES解決方案

在傳統整車制造領域,多車型混線生產一直是行業難題。隨著新能源汽車的快速發展,主機廠需要同時管理燃油車(ICE)、純電動車(BEV)和插電混動車(PHEV)的共線生產,這對制造執行系統(MES)提出了更高要求。上汽大眾MEB工廠的實踐,為行業提供了智能化混線生產的典范。智能工位配置實現柔性化生產2025/5/16該工廠MES系統的在于VIN碼驅動的智能工位控制技術。當車輛進入工位時:通過RFID或二維碼掃描自動識別車輛VIN碼 MES實時調取對應車型的工藝參數(如扭矩規格、加注量),自動切換物料配送清單(如燃油車油箱/BEV電池包)動態調整生產線節拍(BEV電池工位額外增加15秒作業時間)這種"一車一單"模式使車型切換時間從傳統45分鐘壓縮至8分鐘,遠超行業平均水平。浙江集成MES解決方案