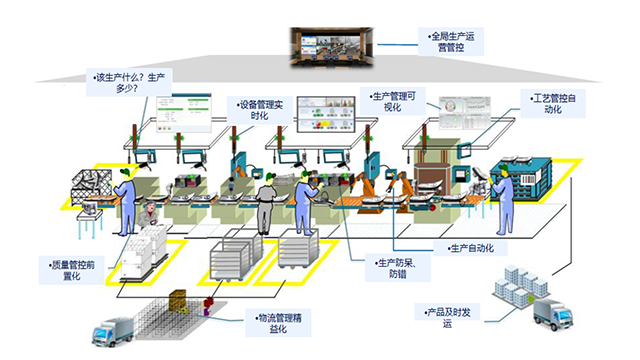

MES采用ESB(企業服務總線)打通ERP、PLM、WMS等系統。某工業機器人制造商通過MES同步ERP工單至車間,并反饋實際進度數據,使計劃達成率從78%提升至95%。PLM中的BOM數據自動轉換為MES工序指導書,減少人工轉換錯誤率70%。 MES記錄操作員資質、設備操作熟練度及差錯歷史,構建動態技能矩陣。某汽車焊裝車間通過MES匹配員工技能與工位需求,使培訓針對性提升50%,新員工上崗周期縮短40%。AR輔助培訓系統推送標準化作業視頻,降低人為操作失誤率30%。確保服裝制造物料配送與款式快速切換。江蘇標準MES模塊

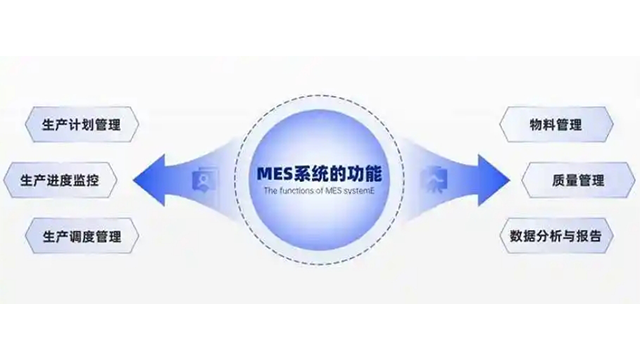

MES與ERP的集成實現了計劃與執行的無縫銜接。ERP系統下達的年度生產計劃、月度主生產計劃(MPS)需要通過MES分解為具體的日計劃、班次計劃甚至小時計劃。在實際運行中,MES會實時采集生產進度、設備狀態、質量數據等信息反饋給ERP,使計劃部門能夠動態調整生產排程。例如,當MES監測到某關鍵設備突發故障時,會立即觸發ERP的重排程算法,重新分配后續生產任務。在物料管理方面,MES通過實時庫存監控和物料消耗追蹤,可以觸發ERP的采購申請,實現JIT物料供應。這種雙向數據流使企業的計劃準確率提升30%以上。江蘇標準MES模塊主要功能質量管理,記錄工藝參數(如溫度、壓力),實現缺陷追溯(如汽車召回時定位問題批次)。

MES基于材料特性動態調整激光參數。某醫療器械企業加工鈦合金骨板時,MES自動設定激光功率(800W)、掃描速度(2m/s)與離焦量(+1.5mm),并將切割質量數據反饋至知識庫35。當檢測到切口氧化層厚度超標時,系統增加氮氣保護流量并重新加工,不良率從5%降至0.8%5。自動化裝配線的防錯料系統集成?,MES通過RFID實現物料防錯。某汽車總裝廠在零件料盒嵌入RFID標簽,AGV配送至工位時,MES校驗標簽信息與BOM一致性3。若出現型號不符,系統鎖定擰緊工具并亮紅燈警示,錯誤攔截率100%3。替代料申請需工藝/質量部門在線審批,確保變更過程可追溯。

傳統制造業的新員工培訓依賴“師帶徒”模式,存在效率低、成本高、標準化不足等問題。而MES與VR技術的融合,可構建沉浸式虛擬車間,讓員工在數字化環境中模擬真實操作,系統自動記錄操作規范性并評分,大幅提升培訓效果。 例如,在航空發動機裝配領域,由于零部件結構復雜、裝配精度要求極高,傳統培訓需3個月才能讓新員工操作。通過MES-VR協同系統,工人可在虛擬環境中反復演練關鍵步驟(如渦輪葉片安裝、螺栓扭矩控制),系統實時反饋操作錯誤(如漏裝墊片、擰緊順序錯誤),并結合MES的歷史操作數據進行對比分析。實踐表明,該模式使培訓周期縮短至6周,同時減少實操訓練中的物料損耗達40%,提升生產效率。支持移動端掃碼報工與異常提報。

成本控制是實施過程中的永恒課題。某中小型機械加工企業通過創新性的"云MES+本地輕量化部署"混合模式,將初期投資降低了70%。他們將業務數據保留在本地服務器,而將排產優化、質量分析等計算密集型應用部署在云端,既保證了數據安全,又享受了云計算的經濟性。這種模式特別適合預算有限的中小制造企業。文化層面的挑戰往往容易被忽視。某日資企業在華工廠實施MES時,遇到了中日管理理念的。他們通過組建跨文化項目團隊,在系統設計中兼顧了日本總部的標準化要求和本地工廠的靈活性需求,打造出既符合全球標準又適應本地實踐的MES解決方案。這個案例說明,MES實施不是技術項目,更是組織變革項目。在汽車制造中協調沖壓、焊接、總裝車間協同。江蘇標準MES模塊

降低物料損耗5%-15%,減少庫存積壓風險。江蘇標準MES模塊

江蘇林格自動化科技有限公司成立于2002年,位于長江三角洲中心城市南通的技術產業研究院。是一家集智能裝備研發、設計、制造、銷售和服務為一體的技術密集型國家高新技術企業。是一家專業為制造業提供智能裝備、自動化生產線、自動化系統定制集成及智能工廠整體解決方案提供商。是一家專業為制造業提供智能制造頂層設計、系統集成、大數據、云計算為一體的數字綜合服務商。是一家智能制造專業技能培訓并為社會提供實用型人才的教學基地。 江蘇標準MES模塊