隨著電子產品輕薄化趨勢,模切行業對PET離型膜提出更高功能化需求。例如,智能手機邊框膠帶模切需超輕離型力(1-3g/inch),以實現自動吸附貼裝;而OCA光學膠模切則依賴輕離型力(3-8g/inch)硅油體系(如DEHESIVE?955),確保高粘性膠帶剝離無損傷。此外,抗靜電、耐高溫(耐受140...

- 品牌

- 文利復合材料

- 型號

- 可定制

- 材質

- PET

- 離型力

- 超輕,輕,中,重,超重,1g—1000g

- 寬度

- 可定制

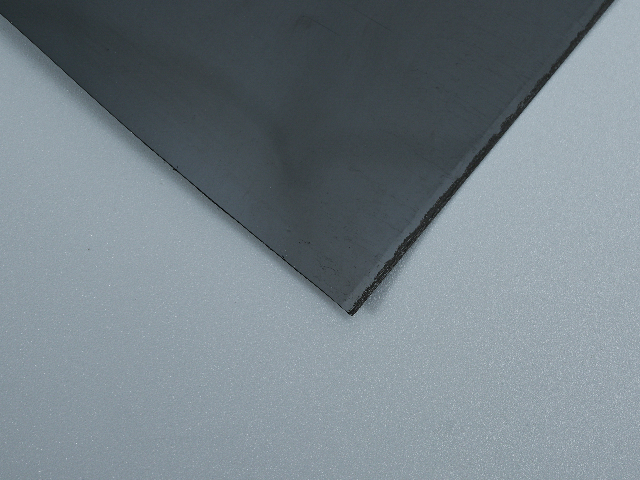

- 厚度

- 0.025—0.18

- 加工定制

- 是

- 顏色

- 透明,乳白色,黑色,白色,綠色,藍色,黃色,紅色

面對全球碳中和目標,雙硅離型膜行業正加速綠色轉型。在材料創新層面,生物基聚酯(Bio-PET)基材的應用比例已從2020年的3%提升至2025年的15%,某企業開發的/PBAT復合基材雙硅離型膜,在保持原有性能的同時,6個月堆肥降解率達92%。在生產工藝優化方面,等離子體預處理技術替代傳統電暈處理,使能耗降低40%,VOCs排放減少75%。循環經濟模式下,離型膜的再生利用技術取得突破,通過化學解聚法可回收95%以上的硅油與PET基材,某試點項目年處理廢膜能力達2000噸,產出再生料成本較原生料降低30%。未來,隨著AI驅動的工藝參數智能調控系統普及,雙硅離型膜的生產良率有望從當前的92%提升至98%,單位產品能耗下降25%,推動行業向"零碳制造"目標邁進。東莞文利紅色離型膜具有警示識別作用,降低操作失誤風險。河源磨砂離型膜源頭制造商

涂布方式與厚度均勻性直接影響離型力一致性。逗號輥涂布適用于 1~5μm 厚涂層,輥縫精度需控制在 ±1μm,否則厚度波動超過 0.5μm 時,離型力偏差可達 ±10%;微凹版涂布的網穴深度(30~50μm)決定涂層轉移量,網穴容積每增加 10%,離型力提升 5~8g。涂布速度與張力匹配尤為關鍵:高速涂布(>200m/min)時需提高硅涂層黏度(從 500cP 增至 1000cP),否則易出現 “橘皮” 現象,導致離型力局部驟降(如從 30g 降至 10g)。狹縫涂布在制備超薄涂層(<0.5μm)時,需控制狹縫間隙與基材運行速度的匹配度,間隙誤差超過 0.1mm 會導致涂層厚度變異系數從 5% 升至 15%,離型力均勻性明顯下降。福建雙面抗靜電離型膜廠家48. 東莞文利PET通用型離型膜性價比高,日常包裝大范圍使用。

離型膜的生產關鍵在于涂布工藝。首先,將基材薄膜(如 PET)安裝在放卷裝置上,通過張力控制系統保持穩定輸送。然后,在涂布輥的作用下,離型劑(如有機硅樹脂溶液)均勻涂覆在薄膜表面,涂布厚度一般控制在 0.5 - 2μm。涂覆后的薄膜進入干燥烘道,在 120 - 180℃溫度下,使溶劑揮發,離型劑固化形成離型層。然后,經冷卻、收卷,完成離型膜生產。涂布過程中,涂布輥的精度、溫度控制和張力調節直接影響離型膜的離型均勻性和穩定性 。。。

PET離型膜在熱轉印技術中承擔圖案轉移介質的主要功能。該工藝廣泛應用于陶瓷、金屬及紡織品的表面裝飾,通過將印刷圖案預制于膜面,經熱壓設備與承印物貼合,在特定溫壓條件下使油墨層完整轉移至目標物體。技術關鍵在于離型力的精確控制——離型力過強會導致圖案殘留缺損,過弱則引發提前脫模。為實現平衡,膜面涂布硅酮離型劑,其分子結構設計確保高溫下的穩定釋放性能。基材耐溫性需滿足180℃工藝窗口,熱收縮率控制在1%以內防止圖案變形。環保型水性離型劑的應用比較明顯降低生產過程中的揮發性有機物排放。此技術相較傳統印刷提升圖案分辨率30%以上,同時降低能耗20%。2. 東莞文利PET離型膜輕離型膜易撕開,常用于不干膠標簽底紙。

離型膜技術將向以下方向發展:1. 功能集成化:開發兼具離型、導電、散熱等多種功能的離型膜,如在硅油涂層中添加石墨烯納米片,實現離型 + 散熱雙重功能,適用于 5G 手機芯片散熱膜。2. 智能化調控:通過微膠囊技術實現離型力的可控釋放,如遇水開啟型離型膜,用于防水標簽的自動脫落,或光響應型離型膜,在特定波長光照下離型力驟降,適用于自動化生產線上的智能剝離。3. 超薄輕量化:開發厚度 < 10μm 的超薄離型膜,降低材料消耗,同時提升柔韌性,適用于可折疊屏手機的柔性電路保護,要求斷裂伸長率≥200%,透光率≥90%。4. 數字智能化:在離型膜中嵌入 RFID 芯片或二維碼,實現生產流程的追溯管理和智能倉儲,芯片天線采用納米銀線印刷,天線效率≥50%,讀取距離≥10m。32. 東莞文利PET透氣離型膜避免水汽積聚,醫療敷料常用。湛江非硅離型膜供應商家

40. 東莞文利PET分切離型膜適配窄幅材料,小型模切使用。河源磨砂離型膜源頭制造商

離型膜是一種表面經特殊處理、具備可控防粘性能的高分子功能性薄膜,其關鍵功能在于通過降低與膠粘劑的界面附著力,實現膠粘制品的輕松剝離且無殘膠。離型膜的防粘機制基于表面能調控理論,通過涂布聚二甲基硅氧烷(PDMS)等低表面能物質,使膜表面能降至 20-24mN/m,遠低于膠粘劑的表面能(30-40mN/m),從而產生離型效果。離型膜的離型力可在 5-500g/25mm 范圍內精細調控,主要通過控制硅油分子量、涂層厚度及固化程度實現。例如,高分子量硅油(>80 萬)搭配 1.5g/m2 涂層厚度,可獲得重離型效果(100-150g),而低分子量硅油(<50 萬)配合 0.5g/m2 涂層則適用于輕離型場景(5-20g)。河源磨砂離型膜源頭制造商

-

湖北氟素離型膜 2025-08-24 13:11:55隨著電子產品輕薄化趨勢,模切行業對PET離型膜提出更高功能化需求。例如,智能手機邊框膠帶模切需超輕離型力(1-3g/inch),以實現自動吸附貼裝;而OCA光學膠模切則依賴輕離型力(3-8g/inch)硅油體系(如DEHESIVE?955),確保高粘性膠帶剝離無損傷。此外,抗靜電、耐高溫(耐受140...

-

河源PET離型膜 2025-08-24 12:12:13隨著電子產品輕薄化趨勢,模切行業對PET離型膜提出更高功能化需求。例如,智能手機邊框膠帶模切需超輕離型力(1-3g/inch),以實現自動吸附貼裝;而OCA光學膠模切則依賴輕離型力(3-8g/inch)硅油體系(如DEHESIVE?955),確保高粘性膠帶剝離無損傷。此外,抗靜電、耐高溫(耐受140...

-

出口離型膜售后服務 2025-08-24 11:14:05作為膠帶、標簽等膠粘制品的主要基材,PET藍色離型膜通過離型力梯度設計(1-1500g可調)滿足不同粘性需求。其表面張力優化了膠層與基材的附著力,確保剝離后不會留下殘膠,特別適用于汽車的內飾膠帶、醫用敷貼等高潔凈場景。相較于OPP離型膜,PET藍色離型膜的抗拉強度(≥50MPa)和耐穿刺性(≥50N...

-

浙江氟素離型膜 2025-08-23 10:25:25離型膜的質量控制涵蓋全生產周期:1. 原材料檢測:硅油的粘度、固含量、交聯度;基材的厚度、拉伸強度、熱收縮率等指標需符合標準,其中 PET 基材的拉伸強度需≥150MPa,斷裂伸長率≥150%。2. 在線檢測:涂布過程中實時監測涂層厚度、固化溫度、離型力,采用自動檢測設備每 5 分鐘取樣一次,數據異...