- 品牌

- 普林電路,深圳普林,深圳普林電路

- 型號

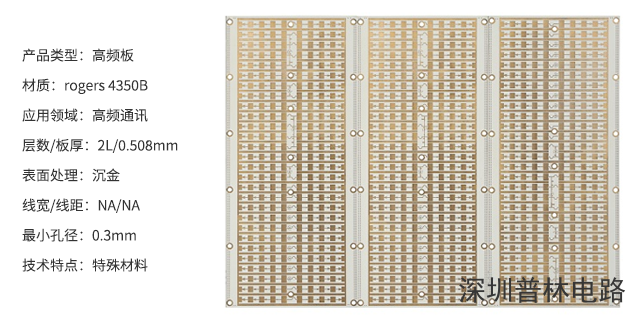

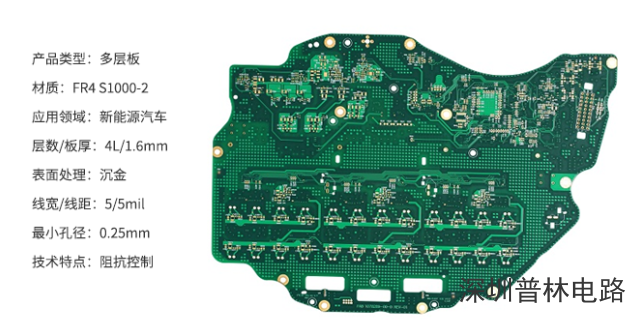

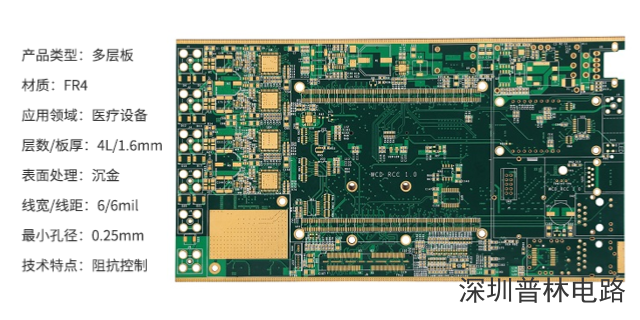

- 高多層精密電路板、盲埋孔板、高頻板、混合層壓板、軟硬結合板等

- 表面工藝

- 噴錫板,防氧化板,沉金板,全板電金板,插頭鍍金板

- 基材類型

- 剛撓結合線路板,剛性線路板,撓性線路板

- 基材材質

- 有機樹脂類覆銅板,金屬基覆銅板,陶瓷基覆銅板,多層板用材料,特殊基板

- 層數

- 多層,單面,雙面

- 絕緣樹脂

- 酚醛樹脂,氰酸酯樹脂(CE),環氧樹脂(EP),聚苯醚樹脂(PPO),聚酰亞胺樹脂(PI),聚酯樹脂(PET),聚四氟乙烯樹脂PTFE

- 增強材料

- 復合基,無紡布基,玻纖布基,合成纖維基

- 阻燃特性

- VO板,HB板,94V0

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 熱沖擊性

- 288攝氏度*10秒,三次

- 成品板翹曲度

- 0.75

- 產地

- 中國

- 基材

- 鋁,銅,FR4、CEM1、FR1、鋁基板、銅基板、陶瓷板、PI

- 機械剛性

- 剛性,柔性

- 絕緣材料

- 金屬基,陶瓷基,有機樹脂

- 絕緣層厚度

- 薄型板,常規板

- 產品性質

- PCB板

深圳普林電路的電路板檢測體系構建了全流程質量防護網,確保每一塊產品符合嚴苛標準。電路板在生產過程中經歷 10 余道檢測工序:開料階段通過二次元測量儀檢查板材尺寸精度;鉆孔后使用孔銅厚度測試儀,確保孔內鍍層≥20μm;壓合完成后通過阻抗測試儀檢測信號完整性,誤差控制在 ±5% 以內;阻焊環節采用 AOI 自動光學檢測,對比 Gerber 文件識別綠油橋、字符偏移等缺陷;成品階段進行熱沖擊測試(288℃,3 次 10 秒浸漬)、抗剝強度測試(≥1.5N/mm)及絕緣電阻測試(≥10^12Ω)。2024 年數據顯示,公司電路板的一次性良品率達 98.6%,客戶退貨率低于 0.3‰,指標行業平均水平。在深圳普林電路,每一塊精心制造的電路板都是品質與效率的見證,驅動著智能設備的每一次精確運行。北京通訊電路板生產廠家

電路板的客戶定制化服務貫穿需求分析到售后支持的全周期,解決個性化技術難題。電路板的設計初期,深圳普林電路的工程團隊通過 DFM 報告向客戶反饋可制造性建議,如某醫療設備廠商的 CT 電路板設計中,建議將盲孔深度從 0.8mm 調整為 0.6mm 以避免樹脂塞孔缺陷;打樣階段,為 AI 芯片研發企業提供 “雙工藝路線” 測試服務,同時制作沉金與 OSP 表面處理的樣品,供客戶對比信號衰減差異;批量生產時,為汽車電子客戶建立專屬物料編碼體系,實現電路板批次信息的全追溯;售后環節,針對客戶維修需求,提供電路板返修服務,24 小時內定位故障點并完成修復。6層電路板價格電路板表面處理工藝通過IPC認證,確保計算機服務器長期穩定運行。

深圳普林電路背后有一支經驗豐富、專業素質高的團隊,是公司創新發展的驅動力。管理團隊成員均為行業人士,擁有 6 年以上管理經驗。他們憑借敏銳的市場洞察力,把握行業發展趨勢,制定符合市場需求的戰略規劃。生產團隊成員熟練掌握先進制造工藝,嚴格把控產品質量,從原材料檢驗到成品出廠,每個環節都精益求精。研發團隊專注新技術、新工藝探索,根據市場需求和客戶反饋,不斷開發創新產品。在 5G 通訊領域興起時,研發團隊提前布局,投入大量資源研究高頻高速電路板技術,成功開發出滿足 5G 基站需求的產品,助力公司搶占市場先機,推動行業技術進步。

電路板的成本精細化管理滲透至每個生產環節,通過 “微創新” 實現降本增效。電路板的鉆孔工序中,采用 “階梯鉆咀 + 壓縮空氣冷卻” 技術,將單孔加工成本從 0.05 元降至 0.03 元,年節約鉆頭損耗超 80 萬元;在沉銅環節,開發 “脈沖電鍍 + 自動補加” 系統,使藥水利用率從 75% 提升至 92%,單批次電路板的沉銅成本降低 12%;這些 “小改小革” 累計使電路板綜合成本下降 7.6%,在原材料漲價背景下仍保持價格競爭力。電路板是由絕緣基板、導電線路、電子元件等相互連接構成,用于實現電子元器件電氣連接的關鍵電子部件。電路板高密度互連技術助力AI服務器實現更高效能運算架構。

金屬化半孔工藝是普林電路滿足特殊安裝需求的一大特色。在通信設備、工業控制設備等領域,常常需要使用特殊的連接器來實現設備之間的可靠連接。金屬化半孔能夠為這些特殊連接器提供更好的連接性能和穩定性。例如,在 5G 基站的射頻模塊中,需要使用具有高精度和高可靠性的連接器來傳輸高頻信號。深圳普林電路的金屬化半孔工藝,通過精確控制半孔的尺寸精度和金屬化質量,確保連接器能夠緊密安裝在電路板上,減少信號傳輸過程中的損耗和反射。在工業控制設備中,金屬化半孔使得連接器在承受振動和沖擊時,依然能夠保持良好的電氣連接,提高了設備在惡劣工業環境下的可靠性。這種特殊工藝滿足了客戶對特殊安裝的要求,為產品的高性能運行提供了有力保障。選擇深圳普林電路,就是選擇了高精度、高可靠性的電路板解決方案,讓您的電子產品在市場中更具競爭力。江蘇電路板定制

電路板耐高溫材料應用于航空航天設備,保障極端環境下的可靠性。北京通訊電路板生產廠家

電路板的行業應用向新興領域深度延伸,成為科技創新的底層支撐。電路板在低空經濟領域,為無人機導航系統提供 6 層高頻電路板(羅杰斯 RO4003C 基材,介電損耗 0.0027),支持 5.8GHz 圖傳信號穩定傳輸;在腦機接口領域,與高校合作開發 12 層柔性電路板,采用 0.05mm 超薄銅箔與 PI 基材,小線寬 3mil,可植入式電極陣列的阻抗一致性誤差<2%;在氫能設備中,定制化的鋁基電路板(導熱系數 4.5W/m?K)用于燃料電池控制器,將功率模塊溫度控制在 85℃以內,提升電堆效率 5%。這些前沿應用體現了電路板作為 “電子系統骨架” 的戰略價值。北京通訊電路板生產廠家

- 江蘇軟硬結合電路板廠家 2025-08-26

- 廣東柔性電路板公司 2025-08-26

- 4層電路板制作 2025-08-26

- 江蘇通訊電路板抄板 2025-08-26

- 廣西印刷電路板公司 2025-08-26

- 四川六層電路板制造商 2025-08-26

- 深圳HDI電路板價格 2025-08-26

- 浙江印刷電路板廠 2025-08-26

- 浙江印刷電路板制造商 2025-08-26

- 上海4層電路板公司 2025-08-26

- 深圳HDI電路板打樣 2025-08-24

- 廣西HDI電路板打樣 2025-08-23