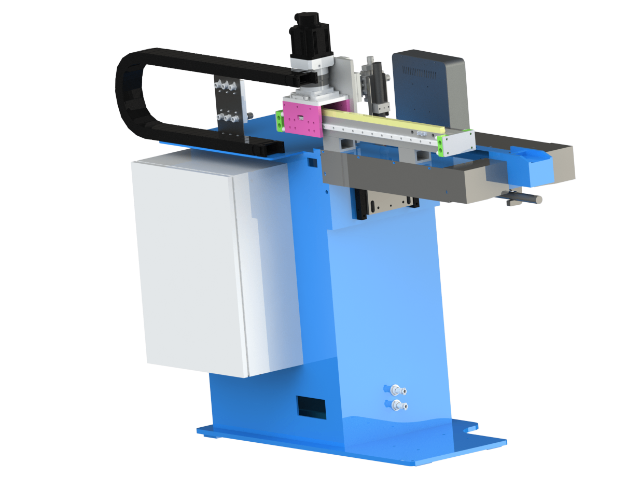

- 品牌

- 鑫宏凱達

- 型號

- KK-A

- 加工定制

- 是

- 是否進口

- 否

- 用途范圍

- 金屬制品,汽車用,機械制造,化工設備

- 產地

- 上海

擴管機:金屬管材塑性成形的關鍵設備 隨著新材料的應用,擴管機正朝著智能化方向升級。搭載傳感器的智能擴管機可實時監測管材溫度、變形量等數據,結合AI算法動態調整工藝參數,生產效率提升30%以上。同時,模塊化設計使設備能夠快速切換模具,滿足多品種小批量生產需求,適應新能源汽車電池殼體、航空發動機導管等精密部件的加工挑戰。 未來,擴管機將進一步融合綠色制造理念,通過伺服電機驅動、余熱回收系統降低能耗,并探索鈦合金、復合材料等難變形材料的成形技術,為裝備制造提供更靈活的解決方案。擴管機的精確控制保證了每個加工件的一致性,提高了產品的整體質量。蘇州薄壁擴管機改造

汽車排氣管擴管機:異形管件的柔性制造方案 汽車排氣管作為發動機排氣系統的關鍵部件,需滿足消音、散熱與輕量化的多重要求,其復雜的異形結構(如彎曲、變徑、波紋段)依賴擴管機實現精密成形。 汽車排氣管擴管機多采用數控液壓系統,配備多工位模具庫,可快速切換不同型號管件的加工參數。設備的典型工藝流程包括:上料定位→預擴口→彎曲成形→精擴徑→切邊→檢測,全流程自動化完成。針對不銹鋼排氣管的焊接需求,擴管機需保證管口圓度誤差≤0.1mm,以提高焊接對接精度。 波紋段成形是排氣管擴管的特殊工藝。采用波紋管模具,通過液壓驅動模具模塊徑向擴張,使管材表面形成周期性波紋結構,增加排氣管的柔性與減震性能。模具的波紋間距與深度可通過數控系統調節,滿足不同車型的排氣阻力要求。某汽車零部件企業的生產線數據顯示,采用波紋擴管工藝后,排氣管的疲勞壽命提升200%。 浙江波紋管擴管機特性擴管機的使用提高了生產效率,因為它可以在短時間內加工出大量高質量的管件。

擴管機在汽車行業的應用:從管路到結構件 汽車制造中,擴管機承擔著管路成形與結構件加工的雙重角色。發動機進排氣管需通過擴管機實現法蘭端擴徑,以保證與氣缸的密封連接;底盤懸架中的穩定桿,則采用冷擴工藝增加局部直徑,提升抗疲勞強度。某汽車零部件廠商引入數控擴管機后,將排氣管擴徑工序時間從120秒縮短至45秒,年產能提升至50萬件,廢品率從3%降至0.8%。9.擴管機模具更換需5分鐘,支持圓形、方形、異形等多種截面管材加工。

液壓擴管機:力量與精度的完美結合 液壓擴管機設備以液壓系統為動力,通過液壓缸驅動模具完成擴管動作。其優勢在于輸出力大、調速平穩,可處理直徑50mm至2000mm的管材,尤其適用于厚壁鋼管、合金管材等強度材料。設備配備PLC控制系統,支持預設擴管參數,操作人員只需輸入目標直徑、進給速度等數據,即可自動完成加工流程。某汽車傳動軸生產企業引入液壓擴管機后,產品合格率從85%提升至98%,年節省原材料成本超300萬元。擴管機調試時需先進行試擴,根據管材變形情況微調壓力和速度參數擴管機的使用提高了生產過程的可擴展性,因為它可以根據市場需求增加產能。

擴管機常見故障及排除:保障生產的“實用指南” 擴管機運行中易出現管材開裂、尺寸超差、模具異響等問題。管材開裂多因進給速度過快或潤滑不足,可通過降低速度、更換潤滑劑解決;尺寸超差可能是傳感器校準偏差,需重新標定零點;模具異響通常源于間隙過大,應檢查模具固定螺栓并調整預緊力。定期維護中,需每500小時更換液壓油,每2000小時研磨模具型腔,以延長設備壽命。擴管機的液壓系統采用伺服電機驅動,能耗較普通機型降低25%,更節能環保擴管機的使用提高了產品的可靠性,因為它加工出的管件具有很高的均勻性和一致性。廣州厚壁擴管機自主研發

擴管機的使用提高了生產過程的可持續性,因為它支持循環經濟和材料的再利用。蘇州薄壁擴管機改造

擴管機模具設計:成型質量的保障 擴管機模具分為剛性模具與柔性模具(如橡膠模、液體介質),剛性模具適用于規則形狀,柔性模具則可實現復雜曲面成型。模具材料通常選用Cr12MoV或高速鋼,經淬火處理后硬度達HRC58-62,確保耐磨性。設計時需考慮材料回彈率,預留0.5%-1%的補償量,例如不銹鋼擴管模具的擴張角度通常比目標角度小1°-2°。某模具企業通過CAE模擬優化圓角半徑,將管材開裂率從8%降至1.2%。擴管機的擴徑力可實時顯示在觸摸屏上,操作人員可根據需要動態調整蘇州薄壁擴管機改造

擴管機的安全操作規程:保障生產的準則 管材裝夾過程需嚴格執行定位規范。根據管材直徑選擇合適的夾緊裝置,確保夾持力均勻,防止加工過程中管材滑動或旋轉。對于超長管材,需配備輔助支撐機構,避免懸臂導致的彎曲變形。裝夾完成后,操作人員需撤離至安全區域,通過雙手啟動按鈕觸發加工流程,防止單一操作引發誤動作。 加工過程中的參數監控至關重要。擴管機的人機界面實時顯示當前壓力、位移、速度等參數,操作人員需密切關注異常波動。當出現壓力驟升(可能因模具堵塞)或異響時,應立即按下急停按鈕,檢查排除故障后方可重啟。設備的過載保護系統會在超過設定壓力1.2倍時自動停機,防止液壓系統損壞。 模具更換與維護需遵循鎖定掛牌...

- 江蘇穩定擴管機優化 2025-08-27

- 南京高精度擴管機產地 2025-08-27

- 厚壁擴管機改造 2025-08-27

- 河南鋼管擴管機生產源頭 2025-08-27

- 河北可靠擴管機優化 2025-08-27

- 廣州薄壁擴管機焊接設備 2025-08-27

- 北京鋼管擴管機自主研發 2025-08-27

- 浙江全自動擴管機工作原理 2025-08-27

- 河北厚壁擴管機出廠價 2025-08-26

- 北京液壓擴管機優化 2025-08-26

- 江蘇液壓擴管機產地 2025-08-26

- 安徽可靠擴管機自主研發 2025-08-26

- 北京薄壁擴管機 2025-08-26

- 江蘇全自動擴管機產地 2025-08-26

- 蘇州專業擴管機工藝升級 2025-08-25

- 河南鈦合金擴管機報價 2025-08-25

- 河南鋼管擴管機生產源頭 08-27

- 河北可靠擴管機優化 08-27

- 廣州薄壁擴管機焊接設備 08-27

- 北京鋼管擴管機自主研發 08-27

- 浙江全自動擴管機工作原理 08-27

- 河北厚壁擴管機出廠價 08-26

- 北京液壓擴管機優化 08-26

- 廣州金屬擴管機報價 08-26

- 河南不銹鋼擴管機焊接設備 08-26

- 上海碳鋼擴管機廠家 08-26