- 品牌

- 鑫宏凱達

- 型號

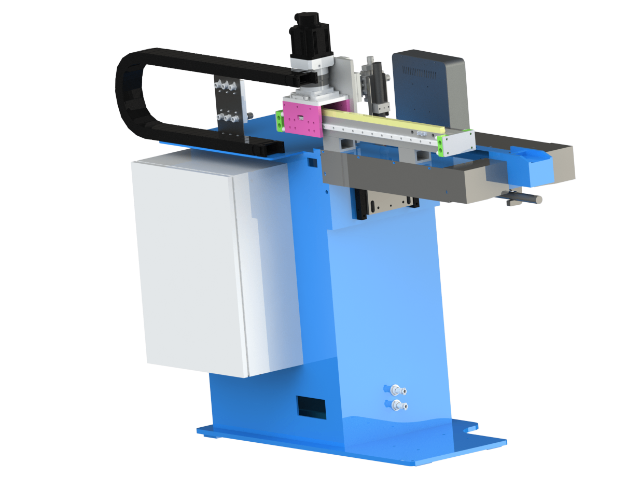

- KK-A

- 加工定制

- 是

- 是否進口

- 否

- 用途范圍

- 金屬制品,汽車用,機械制造,化工設備

- 產地

- 上海

擴管機選型指南:從工藝需求到設備配置 在金屬管材加工項目中,擴管機的選型直接影響產品質量與生產效率。企業需從管材材質、規格、加工精度及產能需求出發,綜合評估設備性能參數,避免盲目投資。 首先,根據管材特性選擇擴管方式。冷擴管機適用于低碳鋼、鋁合金等延展性較好的材料,加工后管材表面光潔度可達Ra1.6μm,但變形量通常不超過20%;熱擴管機通過加熱軟化材料,可實現高達50%的擴徑率,適合不銹鋼、鈦合金等強度管材。某鍋爐制造企業因誤選冷擴管機加工厚壁合金管,導致管材開裂報廢率超30%,后更換為中頻加熱擴管機才解決問題。 其次,關注設備的驅動系統配置。液壓驅動擴管機輸出力大(可達5000kN),適合大口徑厚壁管加工,但響應速度較慢;機械驅動(如齒輪齒條傳動)則具有更高的運動精度,定位誤差≤0.02mm,多用于精密管件成型。汽車渦輪增壓器導管生產中,常采用機械伺服擴管機,以保證彎曲部位的壁厚均勻性。 擴管機加工的管件可以用于創建具有特殊抗凍脹性能的管道系統,適用于寒冷地區的管道敷設。蘇州波紋管擴管機自主研發

冷擴管機 vs 熱擴管機:工藝選擇之道 擴管工藝分為冷擴與熱擴,設備選型需結合管材特性。冷擴管機在常溫下作業,適用于低碳鋼、銅管等塑性較好的材料,優點是無需加熱設備、能耗低,成形后管材強度因加工硬化提高15%-20%。熱擴管機則通過中頻感應加熱管材至800-1000℃,用于高碳鋼、合金鋼管的擴徑,可實現300%以上的擴徑率,但需配套冷卻系統控制變形量。例如,石油裂化管多采用熱擴工藝,而空調連接管則以冷擴為主。醫療設備擴管機采用食品級潤滑劑,確保加工后的管材無有害物質殘留。廣州圓管擴管機產地擴管機的使用減少了對管材進行熱處理的需求,節省了時間和成本。

擴管機的綠色制造升級:節能技術與材料循環利用 廢料回收與循環利用技術降低了資源消耗。擴管過程中產生的頭尾料、切邊料,通過撕碎機破碎后,可重新熔煉成管坯,材料回收率達95%。同時,模具材料的再生利用技術也取得突破,廢舊硬質合金模具經破碎、球磨、燒結后,性能恢復率達90%,成本為新材料的1/3。 干切削技術減少切削液污染。傳統擴管加工需大量切削液冷卻潤滑,易造成水體污染。新型涂層模具(如TiAlN涂層)可使摩擦系數降低至0.15,實現無切削液加工。某汽車傳動軸廠采用干擴管工藝后,年減少切削液消耗120噸,廢水處理成本降低60%,同時避免了切削液對管材表面的腐蝕。 綠色制造還體現在設備設計的可拆卸性與模塊化。新型擴管機采用標準化接口,部件(如液壓閥組、伺服電機)可單獨拆卸更換,維修廢棄物減少70%。此外,設備報廢后,80%的金屬結構件可回收再利用,實現全生命周期的資源優化。 政策層面,國家“綠色制造體系建設”政策推動擴管機行業加速轉型企業通過申報綠色工廠、采用綠色供應鏈管理,不提升了品牌形象,還可享受稅收優惠與補貼。未來,隨著碳足跡核算的普及,低能耗擴管機將成為市場競爭的優勢。

液壓擴管機:力量與精度的完美結合 液壓擴管機設備以液壓系統為動力,通過液壓缸驅動模具完成擴管動作。其優勢在于輸出力大、調速平穩,可處理直徑50mm至2000mm的管材,尤其適用于厚壁鋼管、合金管材等強度材料。設備配備PLC控制系統,支持預設擴管參數,操作人員只需輸入目標直徑、進給速度等數據,即可自動完成加工流程。某汽車傳動軸生產企業引入液壓擴管機后,產品合格率從85%提升至98%,年節省原材料成本超300萬元。擴管機調試時需先進行試擴,根據管材變形情況微調壓力和速度參數擴管機可以用于制造具有特殊形狀的管材,如橢圓形或矩形管。

擴管機在新能源汽車電池殼加工中的創新應用 隨著新能源汽車產業的爆發式增長,動力電池殼的輕量化、強度需求推動了擴管成型技術的創新應用。鋁合金電池殼因比強度高、導熱性好成為主流選擇,而擴管機通過集成多道次成型工藝,實現了復雜殼體結構的高效制造。 傳統電池殼采用沖壓-焊接工藝,存在焊縫強度低、密封性差等問題。而擴管成型技術通過整體塑性變形,使電池殼無焊縫、壁厚均勻(偏差≤0.1mm),疲勞強度提升40%以上。某車企采用數控擴管機生產圓柱形電池殼體,將材料利用率從傳統工藝的65%提高至92%,單件成本降低18元。 針對異形電池殼(如方形、多邊形)的成型需求,擴管機廠商開發了多工位復合模具系統。通過預擴、整形、翻邊等工序的連續作業,一次成型復雜截面。某電池企業引入12工位旋轉擴管機后,方形殼體的生產節拍從60秒/件縮短至25秒/件,滿足了年產100萬套的產能要求。 溫熱擴管技術解決了高硬度鋁合金(如6系、7系)的成型難題。通過將管坯加熱至450-500℃(低于淬火溫度),使材料屈服強度降低60%,實現大變形量加工。實驗數據顯示,采用溫熱擴管的7075鋁合金電池殼,抗拉強度可達520MPa,延伸率≥12%,滿足碰撞安全要求。 擴管機的使用提高了生產過程的安全性,因為它減少了操作人員與危險機械的直接接觸。江蘇金屬擴管機生產源頭

擴管機加工的管件可以用于創建具有特定耐腐蝕性能的管道系統。蘇州波紋管擴管機自主研發

擴管機的綠色制造升級:節能技術與材料循環利用 在“雙碳”目標驅動下,擴管機行業正通過技術創新實現綠色轉型,從能耗優化、廢料減量到材料循環利用,構建全生命周期的環保制造體系,推動金屬加工行業的可持續發展。 液壓系統節能改造成效明顯。傳統定量泵液壓系統空載功率損失達50%以上,而采用負載敏感泵+變頻電機的新型系統,可根據工況自動調節流量與壓力,節能率達35%-45%。某鋼管廠10臺擴管機改造后,年節電達86萬度,減少碳排放516噸。此外,伺服液壓技術的應用使系統響應時間縮短至0.05秒,同時降低噪音15分貝,改善了車間工作環境。 加熱工藝的綠色化革新成為重點。中頻感應加熱取代燃煤加熱爐,熱效率從30%提升至85%以上,且無廢氣排放。某不銹鋼管企業采用IGBT中頻電源,加熱速度提高2倍,氧化燒損率從3%降至0.5%,年減少金屬損耗120噸。未來,微波加熱、激光加熱等準確加熱技術有望進一步降低能耗,實現“零氧化”成型。 蘇州波紋管擴管機自主研發

擴管機的安全操作規程:保障生產的準則 管材裝夾過程需嚴格執行定位規范。根據管材直徑選擇合適的夾緊裝置,確保夾持力均勻,防止加工過程中管材滑動或旋轉。對于超長管材,需配備輔助支撐機構,避免懸臂導致的彎曲變形。裝夾完成后,操作人員需撤離至安全區域,通過雙手啟動按鈕觸發加工流程,防止單一操作引發誤動作。 加工過程中的參數監控至關重要。擴管機的人機界面實時顯示當前壓力、位移、速度等參數,操作人員需密切關注異常波動。當出現壓力驟升(可能因模具堵塞)或異響時,應立即按下急停按鈕,檢查排除故障后方可重啟。設備的過載保護系統會在超過設定壓力1.2倍時自動停機,防止液壓系統損壞。 模具更換與維護需遵循鎖定掛牌...

- 南京高精度擴管機產地 2025-08-27

- 厚壁擴管機改造 2025-08-27

- 河南鋼管擴管機生產源頭 2025-08-27

- 河北可靠擴管機優化 2025-08-27

- 廣州薄壁擴管機焊接設備 2025-08-27

- 北京鋼管擴管機自主研發 2025-08-27

- 河北厚壁擴管機出廠價 2025-08-26

- 北京液壓擴管機優化 2025-08-26

- 廣州金屬擴管機報價 2025-08-26

- 河南不銹鋼擴管機焊接設備 2025-08-26

- 北京薄壁擴管機 2025-08-26

- 江蘇全自動擴管機產地 2025-08-26

- 蘇州專業擴管機工藝升級 2025-08-25

- 河南鈦合金擴管機報價 2025-08-25

- 安徽金屬擴管機產地 2025-08-25

- 廣州穩定擴管機出廠價 2025-08-25

- 河北可靠擴管機優化 08-27

- 廣州薄壁擴管機焊接設備 08-27

- 北京鋼管擴管機自主研發 08-27

- 河北厚壁擴管機出廠價 08-26

- 北京液壓擴管機優化 08-26

- 廣州金屬擴管機報價 08-26

- 河南不銹鋼擴管機焊接設備 08-26

- 上海碳鋼擴管機廠家 08-26

- 江蘇安全擴管機焊接設備 08-26

- 江蘇液壓擴管機產地 08-26