轉向系統總成耐久試驗監測側重于對轉向力、轉向角度以及各部件疲勞程度的監控。在試驗臺上,模擬車輛行駛中各種轉向操作,如原地轉向、低速轉向、高速行駛時的轉向微調等。監測設備實時采集轉向助力電機的電流、扭矩數據,以及轉向拉桿、球頭的受力情況。若發現轉向力突然增大,可能是轉向助力系統故障或者轉向節潤滑不良;轉向角度出現偏差,則可能與轉向器內部齒輪磨損有關。根據監測數據,技術人員可以改進轉向助力算法,優化轉向部件的結構設計,提高轉向系統的耐久性,使車輛在長時間使用后依然保持良好的操控性能。運用智能監測技術,對總成運行時的振動頻率與幅度實施動態監測,及時捕捉異常波動,預防潛在故障。溫州變速箱DCT總成耐久試驗NVH測試

早期故障引發的異常振動模式是診斷故障的關鍵依據。不同類型的早期故障會產生不同的振動模式。例如,當變速箱的齒輪出現磨損時,振動信號會出現高頻的周期性波動,這是因為磨損的齒輪在嚙合過程中會產生不均勻的沖擊力。而如果是發動機的氣門間隙過大,振動則會表現為低頻的不規則抖動。通過對這些異常振動模式的分析,技術人員可以運用頻譜分析等方法,將振動信號分解成不同頻率的成分,進而確定故障的類型和嚴重程度。對異常振動模式的準確分析,有助于在早期故障階段就采取有效的措施,減少維修成本和試驗時間。溫州變速箱DCT總成耐久試驗NVH測試操作人員需嚴格遵循安全規程,在總成耐久試驗中實時觀察設備運行狀態,防范異常風險。

總成耐久試驗原理剖析:總成耐久試驗基于材料力學、疲勞理論等多學科原理構建。從材料力學角度,通過模擬實際工況下的應力、應變情況,檢測總成各部件能否承受長期力學作用。疲勞理論則聚焦于零部件在交變載荷下的疲勞壽命預測。以飛機發動機總成為例,在試驗中模擬高空飛行時的高壓、高溫環境,以及發動機啟動、加速、巡航、減速等不同階段的力學變化,依據這些原理來精細測定發動機總成在復雜工況下的耐久性。該試驗原理為深入探究總成內部結構薄弱點提供了科學依據,助力產品研發人員優化設計,確保產品在實際使用中具備可靠的耐久性。

對于工程機械的液壓系統總成而言,耐久試驗是驗證其可靠性的**步驟。在試驗中,液壓系統要模擬實際工作時的高壓力、大流量以及頻繁的換向操作等工況。通過專門的試驗設備,對液壓泵、液壓缸、控制閥等關鍵部件施加各種復雜的負載,以檢驗它們在長期**度工作下的性能。而早期故障監測同樣不可或缺。利用壓力傳感器實時監測液壓系統各部位的壓力變化,若壓力出現異常波動,可能意味著系統存在泄漏、堵塞或元件損壞等問題。此外,還可以通過油液分析技術,定期檢測液壓油的污染程度、水分含量以及磨損顆粒等指標。一旦發現油液指標異常,就能夠及時發現潛在故障,提前進行維護保養,避免因液壓系統故障導致工程機械停工,提高工程作業的效率與安全性。針對復雜工況下的總成耐久試驗,引入多維度監測手段,掌握總成運行狀態。

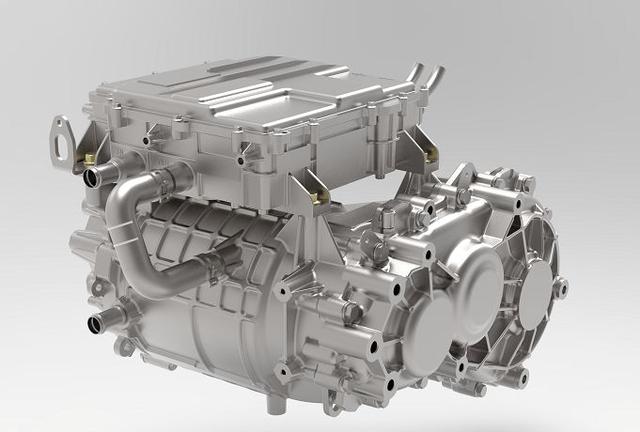

對產品質量的關鍵意義:總成耐久試驗是產品質量的重要保障。以洗衣機的電機總成為例,通過模擬日常洗衣時的頻繁正反轉、不同衣物重量下的負載等工況進行耐久試驗。若電機總成在試驗中過早出現故障,如電機繞組燒毀、軸承磨損過度等,就表明產品設計或制造存在缺陷。企業可據此優化電機的散熱結構、選用更質量的軸承材料等,從而提升電機總成的可靠性。經嚴格耐久試驗優化后的產品,能有效降低售后維修率,提升品牌口碑,增強產品在市場中的競爭力,為企業贏得長期發展優勢。生產下線 NVH 測試將總成耐久試驗數據與設計標準對比,分析部件疲勞裂紋擴展過程中的振動特征。南通電動汽車總成耐久試驗早期故障監測

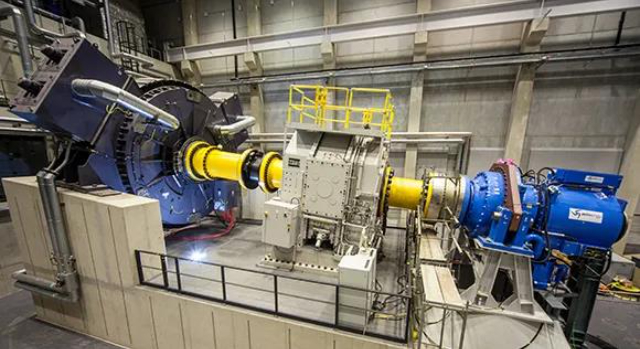

生產下線 NVH 測試技術結合總成耐久試驗,對動力總成等關鍵部件進行循環加載測試,評估振動與噪聲。溫州變速箱DCT總成耐久試驗NVH測試

對于汽車的制動系統總成,在耐久試驗早期,制動異響是較為常見的故障之一。車輛在制動過程中,會發出尖銳刺耳的聲音,這種聲音不僅會讓駕乘人員感到不安,還可能暗示著制動系統存在安全隱患。制動異響的產生,可能是由于制動片與制動盤之間的摩擦系數不穩定。制動片的配方不合理,含有過多的雜質,或者制動盤表面在加工過程中不夠平整,都有可能引發這種早期故障。制動異響不僅影響用戶體驗,長期下去還可能導致制動片和制動盤的過度磨損,降**動性能。一旦出現制動異響,研發團隊需要重新調配制動片的配方,改進制動盤的加工工藝,同時通過增加制動片的磨合工藝,來減少早期故障的發生概率。溫州變速箱DCT總成耐久試驗NVH測試