制動系統總成耐久試驗監測關乎行車安全。試驗在專門的制動試驗臺上進行,模擬車輛不同速度下的制動工況,從常規制動到緊急制動。監測設備實時記錄制動壓力、制動片磨損量、制動盤溫度等數據。若在試驗中發現制動壓力上升緩慢,可能是制動管路有泄漏或者制動泵工作不正常;制動片磨損不均勻,則可能與制動鉗安裝位置、制動盤平面度有關。通過對這些監測數據的持續分析,技術人員能夠優化制動系統設計,改進制動片材料配方,提高制動盤散熱性能,確保制動系統在長期**度使用下依然能夠可靠工作,保障駕乘人員的生命安全。在總成耐久試驗中,需監測關鍵參數變化,如溫度、振動、磨損量,確保部件符合設計壽命要求。上海電機總成耐久試驗早期

現代汽車高度依賴電氣系統,其穩定性直接影響汽車的整體性能。在汽車總成耐久試驗早期故障監測中,電氣系統監測技術十分關鍵。通過**的電氣檢測設備,對汽車的電池、發電機、電路以及各類電子控制單元(ECU)進行實時監測。例如,監測電池的電壓、電流和內阻,當電池內阻增大且電壓出現異常波動時,可能意味著電池性能下降或存在充電系統故障。對于發電機,監測其輸出電壓和電流的穩定性,若輸出電壓過高或過低,可能是發電機調節器故障。同時,利用故障診斷儀讀取 ECU 中的故障碼,當 ECU 檢測到某個傳感器信號異常或執行器工作不正常時,會存儲相應的故障碼。技術人員根據這些信息,能快速定位電氣系統中的早期故障點,及時修復,確保電氣系統在耐久試驗中可靠運行,避免因電氣故障導致汽車功能失效 。南通自主研發總成耐久試驗早期故障監測總成耐久試驗通過模擬長時間、高負荷的實際工況,檢測生產下線 NVH 測試技術中零部件的抗疲勞能力。

振動信號處理技術在早期故障診斷中具有重要應用價值。原始的振動信號往往包含大量的噪聲和干擾信息,需要運用信號處理技術來提取有用的故障特征。常用的信號處理方法有濾波、頻譜分析、小波分析等。濾波可以去除噪聲,使信號更加清晰;頻譜分析能將時域信號轉換為頻域信號,直觀地顯示出振動信號的頻率成分;小波分析則可以在不同尺度上對信號進行分解,更準確地捕捉到故障信號的細節。通過這些信號處理技術,可以從復雜的振動信號中提取出與早期故障相關的特征,為故障診斷提供有力的支持。

研究振動特征隨早期故障發展的變化規律,有助于深入了解故障的演變過程,為故障診斷和預測提供依據。在耐久試驗中,通過對不同階段的早期故障進行持續的振動監測,可以發現振動特征的變化趨勢。例如,在齒輪早期磨損階段,振動的高頻成分會逐漸增加;隨著磨損的加劇,振動的振幅也會不斷增大。通過建立振動特征與故障發展階段的對應關系,技術人員可以根據當前的振動特征判斷故障的嚴重程度,并預測故障的發展方向。這對于制定合理的維修計劃和保障試驗的順利進行具有重要意義。為確保試驗數據完整性,建立多重數據備份機制,對監測到的總成耐久試驗數據進行實時存儲與加密保護。

懸掛系統總成耐久試驗監測主要圍繞彈簧剛度、減震器阻尼以及各連接部件的可靠性展開。試驗時,通過模擬不同路況,如顛簸路面、坑洼路面等,讓懸掛系統承受各種動態載荷。監測設備實時測量彈簧的壓縮量、減震器的行程以及各連接點的應力應變。一旦發現彈簧剛度下降,可能是彈簧材質疲勞;減震器阻尼變化異常,則可能是內部密封件損壞或者油液泄漏。技術人員依據監測數據,對懸掛系統的結構進行優化,選擇更合適的彈簧材料和減震器設計,提升懸掛系統的耐久性,為車輛提供穩定舒適的駕乘體驗。企業通過總成耐久試驗可提前發現質量隱患,降低售后故障率,提升產品市場競爭力與用戶口碑。上海電機總成耐久試驗早期

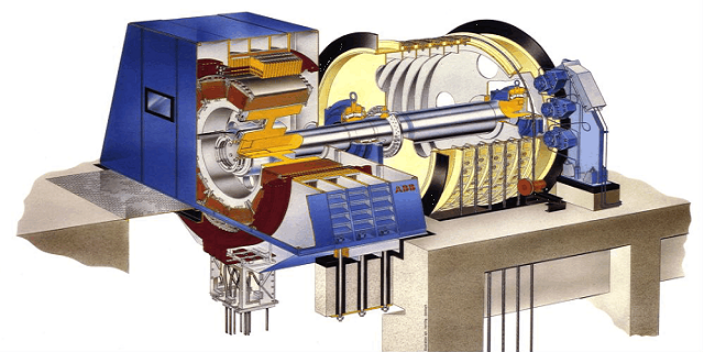

新能源汽車三電系統的總成耐久試驗,需結合循環充放電與動態負載測試,驗證系統長期運行穩定性。上海電機總成耐久試驗早期

工業機器人的關節總成耐久試驗對于保證其工作精度與可靠性十分關鍵。在試驗中,關節總成要模擬機器人在實際作業中的各種運動軌跡和負載情況,進行大量的往復運動。通過長時間的運行,檢驗關節的機械結構、傳動部件以及密封件等的耐久性。早期故障監測在此過程中不可或缺。在關節的關鍵部位安裝應變片和位移傳感器,實時監測關節在運動過程中的應力和位移變化。若應力或位移超出正常范圍,可能表示關節存在結構變形、磨損或零部件松動等問題。此外,通過對關節驅動電機的電流和扭矩監測,也能及時發現電機故障或傳動系統的異常。一旦監測到異常,能夠及時對關節進行維護和保養,保證工業機器人在長期運行中始終保持高精度的工作狀態。上海電機總成耐久試驗早期