動力總成測試中的故障識別是確保汽車性能、可靠性和安全性的關鍵環節。在測試過程中,通過一系列精確的檢測和分析手段,可以及時發現并識別動力總成中的潛在故障。以下是對動力總成測試故障識別的詳細闡述:一、故障識別方法數據采集與分析利用車載診斷系統(如OBDII系統)和數據記錄儀等設備,實時采集動力總成的運行數據,包括發動機轉速、扭矩、燃油消耗、排放參數等。對采集到的數據進行分析,通過對比正常參數范圍和異常數據,初步判斷動力總成是否存在故障。故障代碼讀取與解釋使用故障診斷儀或掃描儀等設備讀取動力總成中的故障代碼(DTC)。根據故障代碼手冊或在線數據庫查找故障代碼的含義,確定具體的故障部位和原因。動力總成測試監控的原理是利用某階次信號與較早時間比較,用于識別故障的發展。紹興電動汽車動力總成測試特點

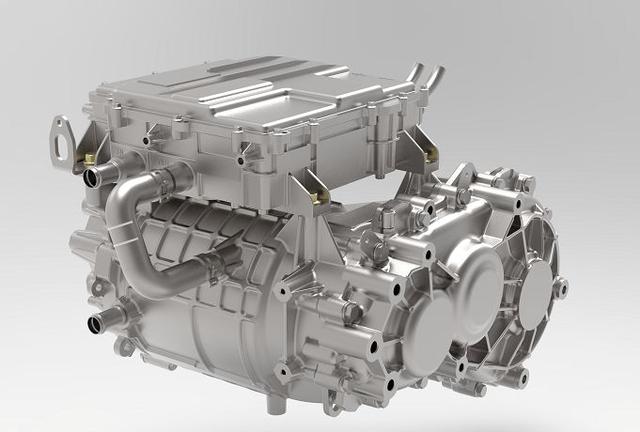

動力總成測試中的故障識別是保障汽車性能、可靠性和安全性的重要手段。通過綜合運用數據采集與分析、故障代碼讀取與解釋、物理檢查與測試以及**診斷與評估等方法,可以及時發現并準確識別動力總成中的潛在故障,為后續的維修和保養工作提供有力支持。動力總成測試是對車輛或機械系統中動力產生和傳遞部分進行的一系列檢測和評估過程。動力總成通常包括發動機、變速器、傳動軸、驅動橋等關鍵部件。進行動力總成測試的目的主要有以下幾個方面:南通智能動力總成測試標準動力總成耐久性測試結果可能受到多種因素的影響,如測試方法、測試條件、測試設備等。

動力總成 傳動系統測試:傳動效率測試:評估傳動系統的能量傳輸效率,包括傳動損失和能量轉換效率等指標。換擋平順性測試:通過模擬實際駕駛情況,測試傳動系統換擋的舒適性和平順性。噪聲振動測試:評估傳動系統和整車的噪聲和振動水平,確保其在可接受范圍內。整車試驗:加速性能測試:評估整車的加速性能,如0-100km/h加速時間等指標。制動性能測試:測試整車的制動性能,包括制動距離、制動穩定性等指標。懸掛系統測試:評估整車的懸掛系統性能,包括懸掛剛度、減震效果等指標。此外,針對電驅動總成,還需要進行特定的性能試驗,如最高車速、動力性能試驗、道路循環工況試驗以及耐久工況試驗等,以確保其在各種工況下的穩定性和可靠性。

動力總成測試的方法多種多樣,包括道路試驗、臺架試驗、仿真試驗等。其中,臺架試驗因其可重復性強、受外界環境影響小等優點而被廣泛應用。道路試驗:在實際道路上進行整車性能測試,能夠直接反映車輛在實際使用中的性能表現。但道路試驗受環境影響較大,且試驗成本較高。臺架試驗:利用動力總成臺架模擬整車運行工況進行測試。臺架試驗可以控制試驗條件,提高試驗的重復性和準確性。同時,臺架試驗還可以對動力總成的各個部件進行單獨或組合測試,便于問題的定位和解決。通過動力總成耐久性測試可以確保產品符合相關法規,順利進入市場。

在動力總成測試中,在電驅動總成產品進行可靠性試驗驗證時,利用早期故障分析設備,準確預判樣件早期故障,可快速確定產品故障類型與位置。試驗結果表明,在電驅動總成耐久試驗過程中,軟件準確分析出了故障的發展過程,也預判了故障的位置,拆機證實了早期故障分析設備分析的結果。利用早期故障分析設備,可實時記錄狀態變化,在大損壞來臨前,及時中止試驗,避免樣品及臺架的過度損壞,快速定位故障位置,進而縮短產品的開發周期。動力總成測試還包括對安全性能的評估,如剎車系統、懸掛系統等的測試。南通智能動力總成測試標準

動力總成測試標準規定了測試方法、測試條件、測試步驟以及測試結果的判定標準等,為測試提供了科學依據。紹興電動汽車動力總成測試特點

動力總成測試中的早期故障診斷其監控的原理是利用某階次信號與較早時間比較,用于識別故障的發展。監控分兩個階段:學習階段和監控階段,監控階段與學習階段是無縫銜接的。軟件通過次分析的信號,通過計算公差后,轉入監控階段。在監控階段每采集次分析計算一次平均值,平均值譜線將與在學習階段形成的公差進行對比,出現的偏差將生成變化譜。通過對變化譜的疊加求和形成一個點的趨勢指數,通過多個變化譜線可以形成按時間軸變化的趨勢指數曲線。當趨勢指數達到了設定的報警或停機值時,臺架會發生聲光報警或停機,進而保護樣件的過渡損壞,為確認故障點留下證據。紹興電動汽車動力總成測試特點