水下切粒機是一種將高溫熔融聚合物通過水下切割實現顆粒化的專門使用設備,廣泛應用于塑料回收、化工合成及新材料制造領域。其關鍵原理是將熔體從模頭擠出后,立即被高速旋轉的切刀切斷,同時利用循環冷卻水對顆粒進行瞬間冷卻固化,形成直徑1-5毫米的均勻粒料。與傳統風冷切粒相比,水下切粒技術具有三大明顯優勢:一是冷卻效率高,顆粒表面光滑無粘連,減少二次破碎工序;二是密閉水環境可有效抑制熔體氧化,提升產品透明度與力學性能;三是設備緊湊,占地面積只為風冷系統的1/3,適合連續化大規模生產。以聚丙烯(PP)生產為例,水下切粒機可將熔體溫度從220℃降至40℃只需0.2秒,顆粒圓度誤差控制在±0.05mm以內,滿足高級注塑工藝要求。水下切粒機的維護成本較低,為企業節省了生產成本。常州微型水下切粒機是什么

水下切粒機的綠色化設計體現在全生命周期能耗控制中。其密閉水循環系統通過熱交換器回收90%以上的余熱,較傳統風冷干燥工藝節能45%-50%;以年產10萬噸PET生產線為例,年節電量可達2,800萬度,相當于減少二氧化碳排放1.8萬噸。同時,智能切粒系統可根據擠出量動態調節模頭出料量與切刀轉速,使單位能耗產出比提升25%,綜合運營成本降低18%-22%。在環保合規方面,南京百優推出的第四代水循環系統采用納米過濾技術,將工藝水雜質含量降至5ppm以下,實現零排放生產;而科倍隆ZSKMc11系列通過優化螺桿長徑比(≤40:1),將物料停留時間從傳統工藝的3分鐘縮短至1.2分鐘,熱降解風險降低60%,大幅減少了廢料產生。清遠微型水下切粒機費用是多少水下切粒機的運行狀態可通過監控系統實時掌握。

水下造粒機是一種將高溫熔融聚合物通過水下切割、冷卻、成型一體化工藝轉化為顆粒的先進設備,廣泛應用于塑料回收、化工合成及高性能材料制造領域。其關鍵原理在于:熔體從擠出機模頭以條狀或片狀擠出后,立即被高速旋轉的切刀切斷,同時浸入循環冷卻水中實現瞬間固化,形成直徑0.5-5毫米的均勻顆粒。與傳統風冷造粒相比,水下工藝具有三大突破性優勢:一是冷卻效率提升3-5倍,顆粒表面光滑無氣孔,避免后續加工中的粉塵問題;二是密閉水環境有效隔絕氧氣,防止熱敏性材料(如PVC、TPU)發生氧化降解,提升產品透明度與力學性能;三是設備緊湊度提高40%,單位產能能耗降低25%,適合連續化、自動化生產。以聚碳酸酯(PC)生產為例,水下造粒機可將熔體溫度從280℃降至50℃只需0.15秒,顆粒圓度誤差控制在±0.03mm以內,直接滿足光學級注塑要求。

品牌愿景:以價值共生帶動行業未來:“先借專業能力,打造口碑品牌”是廣明科技的戰略目標。公司深知,唯有為客戶創造價值,才能實現自身可持續發展。通過水下切粒機等設備的持續創新,廣明科技已幫助200余家客戶實現產能升級,其中某大型石化企業引入其高速水下切粒線后,單線產能提升40%,運營成本下降18%。未來,廣明科技將繼續深耕塑料加工領域,以“技術+服務”雙輪驅動,推動水下切粒機向更高效、更智能、更環保的方向演進,與全球客戶共繪綠色制造新藍圖。水下切粒機的物料適應性強,可處理多種類型的塑料原料。

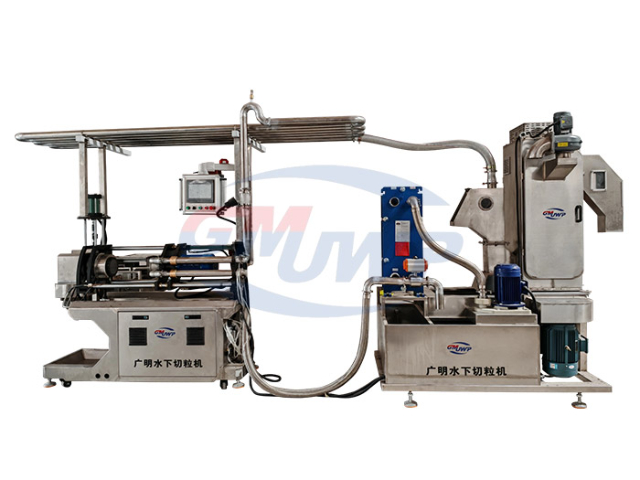

廣東廣明科技開發有限公司自2019年成立以來,始終扎根于廣東東莞市這片創新沃土,以高科技創新型企業為定位,構建了集研發、制造、生產、銷售于一體的全產業鏈體系。公司聚焦塑料加工設備領域,其中水下切粒機作為關鍵產品線之一,憑借其高效、穩定、智能化的特性,成為自動化橡塑原料生產中的關鍵設備。依托自主研發的技術優勢,廣明科技已形成覆蓋水下切粒機全生命周期的解決方案,涵蓋從基礎型號到高端定制化的全系列產品,滿足不同規模企業的差異化需求。目前,公司所有水下切粒機及相關配件均通過國家patent認證,技術壁壘與市場競爭力明顯提升,為行業樹立了智能化裝備的新榜樣。這家企業的水下切粒機生產線,實現了高效、穩定的生產模式。珠海工業水下切粒機服務熱線

定期對水下切粒機進行保養,可避免因故障導致的生產延誤。常州微型水下切粒機是什么

水下切粒機主要由擠出系統、切粒系統、冷卻系統、脫水系統和控制系統等部分組成。擠出系統負責將塑料原料熔融并擠出成條狀物料,其性能直接影響到切粒的質量和效率。切粒系統是水下切粒機的關鍵部分,包括切刀、切粒室和傳動裝置等。切刀通常采用高硬度、耐磨損的材料制成,能夠在高速旋轉下準確地將條狀物料切割成顆粒。切粒室的設計則要保證冷卻水的均勻分布和良好的切粒環境。冷卻系統通過循環冷卻水,快速降低物料溫度,確保顆粒的快速固化。脫水系統則用于去除顆粒表面的水分,提高顆粒的干燥度。控制系統則對整個切粒過程進行實時監控和調節,確保設備的穩定運行。水下切粒機的這些結構組成相互配合,共同實現了高效、穩定的切粒過程。同時,其功能特點還體現在操作簡便、維護方便等方面,能夠降低企業的運營成本。常州微型水下切粒機是什么